Vstřikování benzinu, funkce, druhy, činnost. Princip činnosti katalyzátoru a lambda sondy. Snižování obsahu emisí ve výfukových plynech vznětových motorů nesilničních vozidel. Výfukové potrubí, tlumiče výfuku čtyřdobých motorů.

Funkce

Pro přípravu zápalné směsi u zážehových motorů se v současné době vyrábějí

a používají místo karburátorů vstřikovací systémy. Vstřikování umožňuje

přesnější regulaci složení směsi paliva se vzduchem v závislosti na provozním

stavu, zatížení motoru apod. Přesnější regulace složení zápalné směsi také

umožňuje produkci nízkého podílu škodlivých emisí a možnost jejich dalšího

snížení používáním katalyzátoru výfukových plynů. Vstřikování má také výrazný

vliv na snížení spotřeby paliva, zvýšení měrného výkonu motoru, zlepšení

velikosti a průběhu točivého momentu. Oproti karburátorovým systémům ≥

20 %.

Rozdělení

Systémy vstřikování u zážehových motorů rozdělujeme na:

- nepřímé – do sacího potrubí – nejčastěji těsně před sací ventil,

- přímé – přímo do válce motoru,

- kombinované – v oblasti nízkého zatížení motoru před sací ventil, v oblasti středního až plného zatížení přímo do válce.

Nepřímé vstřikování dále dělíme na:

- Jednobodové SPI - (Single Point Injection) nebo také centrální CFI (Central Fuel Injection), např. od fy Bosch, Mono-Jetronic, Mono Motronic.

- Vícebodové MPI - (Multi Point Injection), např. L-Jetronic.

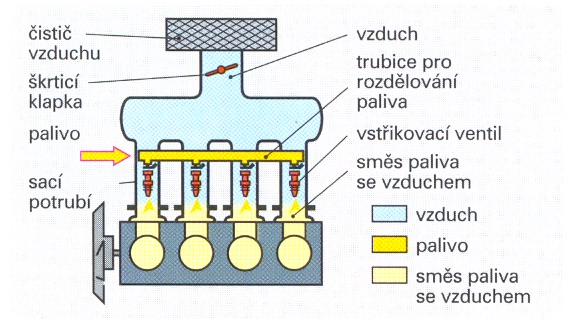

Obr. 1 Nepřímé vstřikování jednobodové – SPI. [1]

Obr. 2 Nepřímé vícebodové vstřikování – MPI. [1]

Rozdělení podle systému řízení tvorby směsi:

- starší typy vstřikování: mechanicko-hydraulické, např. K-Jetronic,

- mechanicko-hydraulicko-elektronické, např. KE-Jetronic,

- elektronické vstřikování benzinu začíná od typů např. LE-Jetronic, Motronic M3 apod.

Elektronické nepřímé vstřikování benzinu se dělí na simultánní, skupinové a sekvenční.

U simultánního vstřikování se vstřikuje ½ dávky paliva ze všech vstřikovacích ventilů v jeden okamžik, a to 1krát za otáčku klikového hřídele před všechny sací ventily.

U skupinového vstřikování jsou vytvořeny dvě skupiny, např. první pro 1. a 3.válec, druhá pro 4. a 2. válec. Časový odstup je také 1 otáčka klikového hřídele. Vstřikuje se celá dávka paliva. Tento způsob již odstraňuje nežádoucí vstřikování před již otevřený sací ventil (hlavní nevýhoda jednoduššího simultánního vstřikování).

U sekvenčního vstřikování vstřikovací ventily vstřikují jednotlivě po sobě v pořadí zapalování, bezprostředně před začátkem sání, celou dávku paliva najednou, nebo u modernějších systémů rozdělenou až na 3 dávky. Zlepšuje se tím rovnoměrná příprava zápalné směsi, která je pro všechny válce stejná, a také se zlepšuje vnitřní chlazení motoru. Sekvenční vstřikování je ze všech tří uvedených způsobů technicky nejsložitější, ale z hlediska rovnoměrnosti chodu motoru, výkonu, spotřeby a emisí nejdokonalejší. Vyrábí se i v současnosti.

|

|

|

| Obr. 3 Simultánní vstřikování. [1] | Obr. 4 Skupinové vstřikování. [1] | Obr. 5 Sekvenční vstřikování. [1] |

Obr. 6 Blokové schéma vstřikovací soustavy s elektronickou regulací. [1]

Obr. 7 Elektromagneticky ovládaný vstřikovací ventil pro nepřímé vstřikování benzinu. [1]

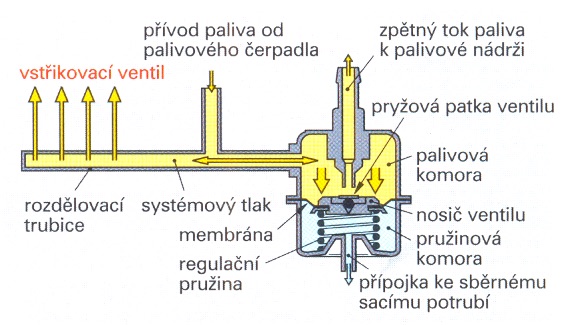

Obr. 8 Regulátor tlaku paliva (volnoběh). [1]

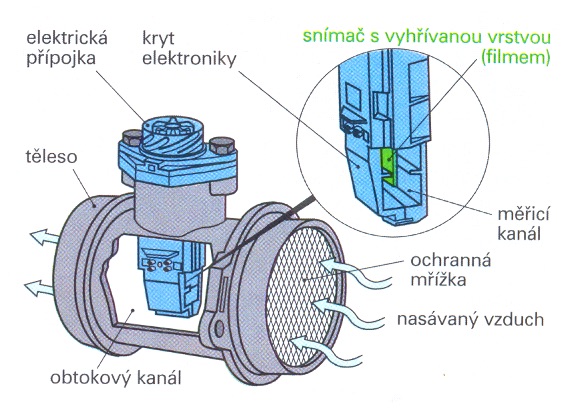

Obr. 9 Měřič hmotnostního množství vzduchu s vyhřívaným filmem. [1]

Činnost (Bosch Motronic).

Palivo je vstřikováno v přesně odměřeném množství, které je ve správném poměru s množstvím (hmotností) nasávaného vzduchu. Vstřikovací tlak dodávaný obvykle křídlovým čerpadlem z nádrže je regulován tak, aby tlakový rozdíl mezi tlakem vzduchu v sacím potrubí a tlakem paliva byl vždy stejný – konstantní. U nepřímého vstřikování bývá tlak paliva větší o 0,4 MPa. Množství vstřikovaného paliva je potom závislé pouze na celkové době otevření vstřikovacího ventilu. U novějších systémů se měří hmotnostní množství nasávaného vzduchu na principu ochlazování měřícího prvku snímače s vyhřívanou vrstvou (filmem). Měřící prvek je elektricky ohříván tak, aby byl udržován stálý teplotní rozdíl (např.160°C) mezi vyhřívanou vrstvou a nasávaným vzduchem - obr. 9. Z regulačního elektrického napětí zpracovává elektronika měřiče vzduchu signál pro elektronickou řídicí jednotku (ECU), odpovídající hmotnostnímu množství vzduchu. Další snímače, které mají vliv na regulaci vstřikování, propojeného se systémem řízení zapalování, jsou zřejmé z obr. 10 a 11.

Obr. 10 Blokové schéma řízení a ovládání vstřikování benzinu a zapalování systému Bosch Motronic. [1]

Snímače a akční členy zážehových motorů najdete na

http://www.iae.fme.vutbr.cz/userfiles/beran/files/Sn%C3%ADma%C4%8De%20a%20ak%C4%8Dn%C3%AD%20%C4%8Dleny%20z%C3%A1%C5%BEehov%C3%BDch%20motor%C5%AF.pdf [10]

Obr. 11 Schéma snímání parametrů a řízení vstřikování benzinu a zapalování Bosch Motronic. [1]

Motronic je sdružený (tj. integrovaný) systém elektronického řízení vstřikování benzinu a zapalování. (Obr. 10,11.)

Oba systémy tj. vstřikování paliva a zapalování jsou řízeny jednou společnou elektronickou řídicí jednotkou (ECU). To umožňuje využití signálů dodávaných snímači pro oba systémy, což vede k celkovému zjednodušení a zvýšení spolehlivosti. V paměti mikropočítače řídicí jednotky jsou uloženy charakteristické hodnoty pro provoz v různých provozních podmínkách.

Snímači zjištěné skutečné hodnoty veličin se porovnávají s uloženými hodnotami a zjistí tak okamžitý provozní stav motoru. Podle naprogramovaných charakteristik v paměti mikropočítače jsou vysílány elektrické signály pro ovládání vstřikovacích ventilů, zapalování a ostatních akčních členů. Ty jsou ovládány prostřednictvím elektronických výkonových koncových stupňů elektronické řídicí jednotky (tranzistorů, tyristorů apod.). Např. při ovládání vstřikovacích ventilů se vyhodnocují korekční signály jako např. teplota motoru, teplota nasávaného vzduchu, poloha škrticí klapky, signál kyslíkové sondy λ aj. Podobně při ovládání zapalování, se porovnávají změřené veličiny od snímačů s polem naprogramovaných charakteristik. Pro určení okamžiku zážehu jsou nejdůležitější údaje o počtu otáček a zatížení. Úpravu (tj. korekci) okamžiku zážehu ovlivňují signály od snímače klepání (detonačního spalování), teploty motoru, řazení automatické převodovky aj.

Datovou sběrnicí CAN se dále spolu propojují různé systémy vozidla jako protiblokovací systém (ABS), protiprokluzový systém (ASR), regulátor dynamiky jízdy při zatáčení (FDR), elektronický stabilizační systém (ESP) apod. Pro tato systémová propojení již nemůže být škrticí klapka přímo mechanicky ovládaná. Spojení je pouze elektrickými vodiči (Drive by wire.) Polohu škrticí klapky v tom případě nastavuje krokový elektromotor podle pokynů řídicí jednotky, která vyhodnocuje signál snímače polohy plynového pedálu a další korekční signály.

Obr. 12 Propojení elektronických systémů. [1]

Podstatné systémové chyby se ukládají do chybové paměti elektronické řídicí jednotky (ECU). Mohou být přečteny pomocí servisních diagnostických přístrojů – testerů. Pomocí diagnostiky akčních členů lze provést test jejich funkčnosti, např. vstřikovacích ventilů, čerpadla paliva apod. Chyby podstatné pro zvýšení emisí, jsou průběžně stále kontrolovány prostřednictvím palubní diagnostiky OBD. Např. při špatné funkci katalyzátoru se musí na palubní desce rozsvítit příslušná kontrolní žárovka. Systémy nepřímého vstřikování paliva u zážehových motorů prošly složitým vývojem, hlavně na konci 20. století.

Poznámka: není účelem a v možnostech rozsahu tohoto tématu, zabývat se historicky již překonanými systémy, jejichž popis lze najít v příslušných manuálech motorů.

Díky exponenciálnímu tempu vývoje integrovaných elektronických obvodů (Moorův zákon, viz T1) je zákonité předpokládat u novějších systémů mnohonásobně vyšší využívání elektroniky.

Přímé vstřikování benzinu

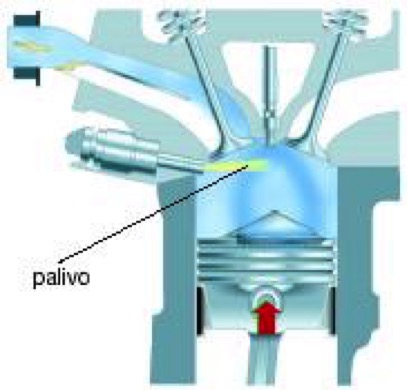

U tohoto systému vstřikování paliva je benzin vstřikován přímo do spalovacího prostoru v průběhu sání a komprese.

Během této fáze se musí jemně rozprášit, smísit se vzduchem a odpařit ještě před vznícením od jiskry zapalovací svíčky.

Druhy systémů přímého vstřikování paliva u zážehových motorů.

GDI

(Gazoline

Direct Injection) – systém přímého vstřikování benzinu představila jako

první firma Mitsubishi v roce 1996.

Prvním evropským výrobcem systému s přímým vystřikováním paliva je společnost Bosch, která v roce 2000 zavedla systém

FSI

(Fuel Stratified Injection) ve spolupráci s koncernem Volkswagen do sériové

výroby ve voze Lupo FSI 1,4. V r. 2004 se začal používat také u Škody Octavia

1,6 FSI a 2,0 FSI.

TFSI (Turbo Fuel Stratified Injection) - přeplňované zážehové motory s přímým vstřikem paliva – od r. 2006 AUIDI 1,8 TFSI. Alternativně se vyrábějí také provedení motorů TFSI s

kombinovaným vstřikováním

MPI + FSI. Při částečném zatížení je ve funkci nepřímé vstřikování MPI a ve výkonnostním režimu přímé vstřikování FSI. Tato kombinace spolu s variabilním ovládáním výfukových ventilů omezuje tvorbu emisí NOx, i pevných prachových částic (PM) a snižuje spotřebu paliva.

Mimo těchto zřejmě nejrozšířenějších systémů i mnohé další automobilky vyvíjely své modifikace přímého vstřikování. Pro ilustraci je vhodné uvést alespoň jejich firemní označení: IDE – Renault, r. 1999; HPI - Peugeot/Citroën, r. 2000; JTS – Alfa Romeo, r. 2002; CGI – Mercedes Benz, r. 2002; SCC - Saab, r. 2005. Význam označení najdete na http://cs.autolexicon.net/.

Hlavní rozdíly systémů nepřímého a přímého vstřikování benzinu

- Aby bylo dosaženo požadovaného proudění vzduchu ve válci, jsou sací kanály u systému GDI téměř svislé. (Obr. 13,14)

- U systému FSI jsou sací kanály téměř vodorovné, ale mají uprostřed sacího kanálu dělící přepážku (desku). (Obr. 15)

- Pro dosažení požadovaného proudění při úsporném režimu je vstup do spodní poloviny uzavřen klapkou. (Obr. 16)

- Vstřikovací tlak musí být větší než kompresní a bývá od původně 5 MPa (GDI) až do 20 MPa (TFSI).

- Dopravní čerpadlo je obdobné jako u nepřímého vstřikování a plní vysokotlaké pístové vstřikovací čerpadlo.

- Vysokotlaké vstřikovací trysky mají odlišné tvary obláčku vystřikovaného paliva pro úsporný a výkonový režim.

Obr. 13 Schéma přímého vstřikování benzinu, systém GDI. [1]

Obr. 14 Činnost systému GDI ve výkonnostním a úsporném režimu. [1]

Obr. 15 Činnost klapek v sacím potrubí ve výkonnostním režimu u systému FSI. [2]

Obr. 16 Činnost klapek v sacím potrubí při plnění válce v úsporném režimu FSI. [2]

Přímé vstřikování benzinu vyžaduje použití vysokotlakého vstřikovacího čerpadla. Modul dopravy paliva umístěný v nádrži dodává benzin pod tlakem 0,35 MPa

k vysokotlakému pístovému palivovému čerpadlu poháněnému od klikového hřídele.

Systém vysokotlakého vstřikování benzinu je vybaven tlakovým zásobníkem,

tj. společným rozdělovacím palivovým potrubím (podobně jako systém common-rail

u vznětových motorů), které je vysokotlakým čerpadlem plněno až na 15 MPa (150 barů);

TFSI až na 20 MPa

(200 barů). Elektromagnetickými nebo modernějšími piezoelektrickými ventily,

které jsou rychlejší a přesnější, je pak palivo vstříknuto ve správný okamžik

přímo do spalovacího prostoru.

FSI mívá vstřik rozdělen na dva až tři vstřiky v jednom cyklu.

Při plném zatížení a tvorbě homogenní směsi je to během sání. Při částečném zatížení je malé množství paliva vstřikováno až těsně před zážehem do tvarové prohlubně dna pístu, aby se vytvořil obláček správně složené směsi u zapalovací svíčky. Zbytek spalovacího prostoru může být vyplněn chudou směsí, popř. jen vzduchem nebo spálenými plyny vracenými při jejich recirkulaci.

Obr. 17 Schéma použití zásobníkového katalyzátoru u systému vstřikování MED-Motronic. [3]

Přímým vstřikováním, ve srovnání se vstřikováním paliva do sacího potrubí, lze dosáhnout v závislosti na otáčkách a zatížení snížení spotřeby paliva

o 10 až 16 % při trvalém snížení emisí CO2.

Umožňuje zvýšení kompresního poměru až na hodnoty 1:12, protože se palivo

odpařuje až ve válci a tím zlepšuje vnitřní chlazení motoru.

Pro přímé vstřikování benzinu je během provozu nutné zajistit přesně vyladěné

střídání režimu s vrstvenou směsí a režimu s homogenní směsí. Pro snížení tvorby oxidů dusíku při spalování vrstvené chudé směsi se používá především recirkulace až 40 % výfukových plynů.

(Obr. 11, 13)

Pro splnění vyšších požadavků na omezení emisí je nutné např. použití dvou katalyzátorů.(Obr. 17)

Normální

třícestný

(11) a

zásobníkový (13) katalyzátor na zachycování a likvidaci oxidů dusíku

– NOx, které se tvoří ve zvýšené míře při spalování chudé, vrstvené směsi.

Kontrola složení směsi je zabezpečena pomocí dvou lambda sond umístěných

před a za katalyzátory.

Regulaci provozního režimu elektronická řídicí jednotka (ECU) okamžitě vyhodnocuje podle požadovaného režimu - fáze.

- - λ = 1 - provoz s homogenní směsí,

- - λ = 1,5 až 3,0 – provoz s vrstvenou, velmi chudou směsí,

- - λ = 0,8 – provoz s bohatou směsí pro regeneraci zásobníkového katalyzátoru.

Toto velmi krátkodobé (několik ms) obohacení směsi zajistí dodatečné „shoření“ oxidů dusíku - NOx ze zásobníkového katalyzátoru. Tuto tzv. regeneraci řídí elektronická řídicí jednotka podle úrovně zanesení zásobníkového NOx katalyzátoru. Zanesení se projeví zvýšením teploty výfukových plynů. Teplotu měří snímač (12) před NOx katalyzátorem.

Tyto motory mají také vyšší požadavky na kvalitu benzinu, tj. zejména jeho odsíření, protože síra snižuje účinnost zásobníkového katalyzátoru.

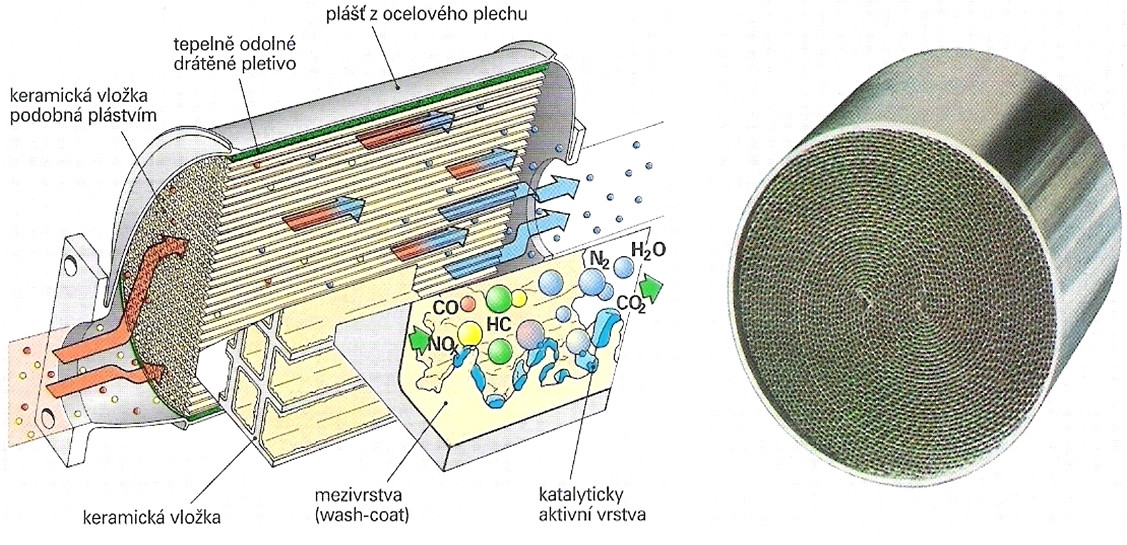

Obr. 18 Katalyzátor s keramickou vložkou. Vpravo s kovovou vložkou. [1]

Katalyzátory motorových vozidel jsou zařízení na snižování obsahu emisí ve výfukových plynech. Bez katalyzátoru produkují zahřáté benzinové motory

při středním zatížení a dobrém technickém stavu v průměru asi

1 % škodlivých emisí

z celkového

hmotnostní množství produkovaných výfukových plynů (asi 0,8 % CO, 0,1 % NOx, 0,1 % HC). Maximální účinnost řízeného katalyzátoru je

94 až 98 %. Ve výfukových plynech

z původního 1 % škodlivých emisí zůstává jen 0,02 až 0,06 % emisí.

Katalyzátor (podle výstižnějšího názvu → katalytický konvertor výfukových plynů) se skládá z nerezového plechového obalu a tělesa (nosiče, monolitu), obsahujícího aktivní katalytickou vrstvu.

Používají se dva základní druhy nosičů: keramické monolity a kovové monolity.

Keramické nosiče (monolity) jsou keramická tělesa, která jsou protažena tisíci drobnými kanály. Těmi proudí výfukové plyny. Keramika je složena ze silikátu magnézia a aluminia (hořčíku a hliníku), který je velmi odolný proti vysokým teplotám. Monolit, který velmi citlivě reaguje na mechanické namáhání, je upevněn v plechovém tělese. Mezi plechovým obalem a vlastním tělesem se nachází elastická kovová vložka z vysoce legovaných ocelových drátů (průměr drátu je cca 0,25 mm). Tato vložka musí být tak elastická, aby se zachytily a utlumily všechny vlivy nepříznivě působící na křehký monolit katalyzátoru. Jsou to především: - různá tepelná roztažnost obalu a tělesa monolitu, pulzující tlak výfukových plynů, otřesy vlivem jízdy přes nerovnosti apod.

Kovové nosiče (monolity) byly doposud využívány poměrně málo. Jsou montovány nejblíže motoru jako předřazené před hlavním katalyzátorem, protože se po startu motoru rychle zahřejí na pracovní teplotu. Keramické i kovové monolity jsou potaženy nosnou vrstvou z oxidu hliníku, která zvětšuje účinnou plochu katalyzátoru asi 7000krát. (Plocha dvou fotbalových hřišť). Na ní je nanesena

katalyticky účinná vrstva, která je u oxidačních katalyzátorů z ušlechtilých kovů - platiny a paladia, u třícestných (trojčinných) katalyzátorů z platiny a rhodia.

Obr. 19 Obvyklé složení výfukových plynů bez použití katalyzátoru. [1]

Platina urychluje oxidaci uhlovodíků a oxidu uhelnatého, rhodium redukci oxidů dusíku. Obsah ušlechtilých kovů obsažený v jednom katalyzátoru činí cca 2 až 3 g. Použití katalyzátorů vyžaduje použití bezolovnatého benzinu, protože olovo ničí katalytický účinek ušlechtilých kovů. (Opatřebení proti záměně: průměr hrdla nádrže je menší než pro olovnaté benziny, které se v ČR již neprodávají.)

Účinek katalyzátoru se vysvětluje tím, že se na povrchu katalyticky aktivních kovů hromadí reagující látky, umožní se tak jejich vzájemný styk a následné chemické reakce. Malé množství katalyzátoru může způsobovat reakci velkého počtu molekul. Některé katalyzátory chemické reakce urychlují (tzv. pozitivní), některé zpomalují (inhibitory, stabilizátory).

Obr. 20 Složení λ (lambda) sondy. [1]

U zážehových motorů se používá třícestný řízený katalyzátor.

Ten již výrazně snižuje všechny tři škodlivé emisní složky výfukových

plynů zároveň:

CO, HC, NOx.

(Bývá také označován jako trojčinný nebo třísložkový katalyzátor).

Podrobnější popis charakteru a škodlivosti emisí je popsán dále u systémů na snižování emisí u vznětových motorů.

Třícestný katalyzátor ve spojení s regulací lambda sondou, je nejúčinnějším systémem redukce škodlivých emisí výfukových plynů u zážehových motorů s nepřímým vstřikováním paliva.

Optimální, tedy stechiometrické složení směsi (14,8 kg vzduchu na 1 kg benzinu) je charakterizováno koeficientem λ = 1,0. Pouze při tomto koeficientu pracuje katalyzátor s vysokým stupněm účinnosti. Již při odchylce pouze jediného procenta značně klesá účinnost katalyzátoru. Sonda λ je jako měřící čidlo umístěna ve výfuku před katalyzátorem. (Popř. další druhá λ sonda je umístěná za katalyzátorem nebo katalyzátory).

Podle obsahu zbytkového kyslíku ve výfukových plynech předává sonda odpovídající napěťový signál regulačnímu členu v řídící jednotce. Napěťová regulace lambda sondou je skoková. Při l = 1 je napěťový signál sondy na úrovni 0,1V. Při dosažení l = 0,99 skočí na 0,8V. V provozních podmínkách po zahřátí l sondy a katalyzátoru na pracovní teplotu je obvykle udržováno složení směsi od l=0,99 do 1,01.

Při vyšších otáčkách probíhá regulační zásah asi 70 x za sekundu.

Obr. 21

Průběh napětí sondy λ

při různých směšovacích poměrech. [1]

Pro potřeby nejstarších systémů při kontrole na STK platí minimální požadavek regulace l 0,97 až 1,03.

Sondy λ jsou v současnosti elektricky vyhřívané a jsou schopné regulace asi za 10 až 20 sekund po startu. Jejich optimální pracovní teplota je 350° až 850°C.

Optimální pracovní teplota třícestného katalyzátoru je 400 až 800°C. Při teplotě nad 800°C se velmi zkracuje životnost katalyzátoru. Při teplotě nad 1000°C již dochází k trvalému tepelnému poškození. K němu může dojít také při nadměrné spotřebě oleje způsobené větší vůlí v drážkách pístních kroužků nebo poškozeným těsněním dříků ventilů apod. K úplné destrukci katalyzátoru (jeho roztržení explozí) může dojít při vynechávání zapalování a např. při roztahování vozidla, kdy není k dispozici potřebné elektrické napětí pro regulaci vstřikování paliva. Při běžném provozu se předpokládá životnost katalyzátoru včetně lambda sondy min. 150 000 km.

Obr. 22 Redukce emisí CO, NOx, HC třícestným katalyzátorem. [1]

Další možností snižování obsahu škodlivin mimo již zmíněné recirkulace spalin je především dodatečné vhánění vzduchu elektricky poháněným ventilátorem. (Obr. 11) Vzduch se v tomto případě vhání přes zpětný ventil ještě

před katalyzátorem, což způsobuje spalování HC a CO ve fázi startu motoru

a jeho ohřevu, tj. dokud katalyzátor ještě nemůže být funkční. Výhodou je

také, že je tím katalyzátor dříve zahřátý na pracovní teplotu a může být

umístěn dále ve výfukovém potrubí, což prodlužuje jeho životnost. Systém

ovládá řídicí jednotka v závislosti na teplotě motoru.

Zásobníkové katalyzátory na likvidaci NOx, označované např. DNOx, DeNOx, NSC, používané u motorů s přímým vstřikem benzinu, mají mimo platinových kovů ještě speciální přísady (oxidy draslíku, vápníku, stroncia, zirkonu, lanthanu, barya). U nich katalytické reakce mohou probíhat jenom, jenom když je teplota katalyzátoru vyšší než 250 °C. Optimální pracovní teplota zásobníkového katalyzátoru je v rozmezí 300 až 400 °C. Proto je také umístěn dále od motoru a za třícestným katalyzátorem. Regenerace DNOx je popsaná u obr. 17.

Obr. 23 Složení výfukových plynů vznětového motoru, včetně emisí. [6]

Snižování obsahu emisí ve výfukových plynech vznětových motorů

Při spalování jde o velmi rychlé slučování paliva s kyslíkem, neboli rychlou oxidaci. Při dokonalém spalování uhlovodíkových paliv je výsledným produktem jejich spalování oxid uhličitý (CO2) a voda (H2O).

Vznětové motory produkují malé množství škodlivých emisí (obr. 23). Míra škodlivosti pro životní prostředí však obvykle překonává škodlivost emisí zážehových motorů.

Na snižování emisí se nedají použít stejné systémy jako u zážehových motorů, protože vznětový motor pracuje trvale s ≥ 10 % přebytkem kyslíku.

Mezi nejškodlivější emisní částice vznětových motorů patří oxidy dusíku NOx a pevné částice označované jako PM (particulate matter), které převážně tvoří saze.

(75% uhlík, zbytek popel a absorbované HC. Více jak 90 % částic je < 0,1μm).

Za vysokých teplot ve spalovacím prostoru (1900 - 2000°C), vznikají oxidací vzdušného dusíku oxidy dusíku (NOx). Zejména oxid dusnatý (NO), v menší míře oxid dusičitý (NO2) a oxid dusný (N2O).

Po delší době v atmosféře země se z poměrně neškodného oxidu dusného další oxidací vytvoří oxid dusičitý. Při vdechování se z něj tvoří na stěnách sliznice kyselina dusičná HNO3. Ta již způsobuje pocit dušení a nucení ke kašli. Oxidy dusíku se také podílejí na tvorbě smogu.

Množství emisí PM souvisí zejména s kvalitou rozprášení paliva a jeho smísení se vzduchem při jeho vstřikování do válce. Pro dosažení nejvyšší kvality je palivo u moderních motorů vstřikováno pod velmi vysokým tlakem 180 až 220 MPa. Přitom vstřikovaná dávka paliva bývá rozdělena až na 5 postupných vstřiků.

(Organické složky pevných částic <SOF

– Soluble organic fraction > tvoří zbytky nespáleného

paliva a motorového oleje.)

Nespálené uhlovodíky (HC – hydrocarbony) jsou nejvíce škodlivé svou vazbou na pevné částice PM (PČ).

Při vdechování např. sazí kontaminovaných HC, působí tyto sloučeniny jako mimořádně škodlivé a vzhledem ke své velmi malé velikosti mohou kolovat v těle jako rakovinotvorné (karcinogenní a mutagenní) látky.

Oxid uhelnatý (CO) je jedovatý, snadno však oxiduje v katalyzátoru na

oxid uhličitý (CO2) a postupně také i v běžné atmosféře.

Díky vysokému stupni odsíření paliv bývá již obsah SO2

ve spalinách velmi malý a snadno v katalyzátoru oxiduje na

SO3.

Pro zajištění postupného omezování škodlivin jsou stanoveny emisní normy, které musí splňovat motory uváděné v období platnosti dané normy na trh. Emisní normy se liší podle oblasti platnosti (např. Evropa, USA). Rozlišují se emisní normy pro silniční vozidla a nesilniční vozidla (traktory, pojízdné pracovní stroje apod.).

Emisní norma Euro je závazná norma Evropské unie, stanovující limitní hodnoty škodlivin výfukových plynů zážehových a vznětových motorů, platná pro silniční motorová vozidla. Normy stanoví limity oxidu uhelnatého CO, uhlovodíků HC, oxidů dusíku NOx a pevných částic PM v závislosti hmotnosti škodliviny na ujeté vzdálenosti. Norma nestanovuje limitní hodnoty pro CO2 a sirné sloučeniny.

Limity se vztahují na vozidla nově uváděná na trh. Normy se vydávají v postupně se zpřísňujících verzích - od r. 1992 Euro I. Od září 2014 vstupuje v platnost Euro VI. Normy pro osobní automobily a lehké užitkové automobily jsou číslovány arabskými číslicemi, normy pro těžké nákladní automobily a autobusy římskými číslicemi.

Tab. 1 Přehled limitů jednotlivých emisních norem EURO. [8]

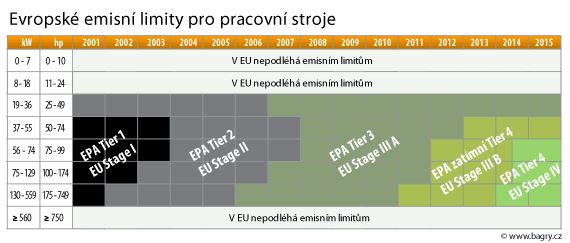

Od roku 1996 byly vytvořeny normy, které stanovují limitní hodnoty škodlivin výfukových plynů u nesilničních vozidel. Tato kategorie norem se vztahuje na samojízdné pracovní stroje, traktory, případně na lodní a drážní motory. Emisní normy pro tato vozidla jsou označována odlišně od vozidel silničních. V Evropě „Stage“ (stupeň), v USA a Severní Americe „Tier“.

Emisní normy pro nesilniční vozidla v Evropě se označují:

Stage I; Stage II; Stage III; Stage IV → od r. 2014. V USA: Tier1; Tier2;

Tier3; Tier4 – 2008-2015

Tab. 2 Přehled období platnosti emisních limitů pro nesilniční vozidla – podle výkonu motoru v EU a USA. [7]

Tab. 3 Emisní limity Stage IV. [9]

Příklady nejčastěji používaných technických řešení snižování emisí u vznětových motorů nesilničních vozidel. (Traktory, samojízdné zemědělské a stavební stroje.)

Do úrovně Euro 3/III, Stage II bylo reálné splnit emisní normy pouze konstrukčními úpravami motoru. Pro splnění limitů vyšších stupňů emisních norem je již nutné použít další systémy na čistění výfukových plynů.

Úpravy na vstupu a uvnitř motoru:

- zlepšení plnění válců použitím čtyřventilové techniky, optimalizací tvaru, velikosti, délky a směru vyústění sacího potrubí,

- optimalizace tvaru spalovacího prostoru pro rychlé a rovnoměrné smísení paliva se vzduchem,

- použití vysokého vstřikovacího tlaku (150–220 MPa) s cílem dosažení velmi jemného až atomizovaného rozprášení paliva,

- postupné vstřikování paliva – 1 dávka může být rozdělena až na 5 dílčích vstřiků (předvstřik, hlavní vstřiky, dostřik),

- centrální a kolmé umístění piezoelektricky ovládaného vstřikovače, např. se 7otvorovou tryskou,

- regulované žhavení, vždy po studeném startu a při poklesu pracovní teploty,

- regulace předvstřiku paliva,

- regulace plnícího tlaku vzduchu.

Úpravy na výstupu z motoru:

- použití oxidačního katalyzátoru DOC a filtru pevných částic DPF,

- recirkulace chlazených výfukových plynů CEGR + filtr pevných částic DPF + oxidační katalyzátor DOC,

- redukce PM pomocí variabilního řízení časování vstřikovaného paliva + SCR katalyzátor,

- použití kombinace CEGR + DPF + SCR.

Obr. 24 Výfukový samočistící filtr motoru John Deere Power Tech PSX [6]

Charakteristika technických řešení snižování emisí výfukových plynů u nesilničních vozidel

Na obr. 24 je zobrazena nejjednodušší kombinace pro snižování emisí výfukových

plynů. Umožňuje splnit nároky emisních norem Stage IIIA/Tier III.

Oxidační katalyzátor DOC (1) přeměňuje pomocí oxidace (tj. spalování) oxid uhelnatý CO na oxid uhličitý

CO2

a uhlovodíky (hydrocarbony) HC na vodní páru.

Filtr pevných částic DPF zachycuje saze a ostatní pevné částice. Ty jsou samočinně spalovány

při plném zatížení motoru a zvýšení teploty výfukových plynů na 400 - 550°C. Aktivní část filtru DPF je vyrobena z karbidu křemíku a prostoupena

jemnými kanálky a póry, na nichž se pevné částice zachycují.

Zobrazený výfukový samočisticí filtr neřeší snižování oxidů dusíku NOx. To je řešeno při částečném zatížení motoru proměnlivým časováním předvstřiku paliva.

Při velkém předvstřiku se tvorba NOx vlivem vysokých teplot velmi zvyšuje.

Posune-li se vstřik paliva blíže horní úvrati, tvorba NOx se sníží. Naopak

se ale o stejný podíl výrazně zvýší množství pevných částic PM z důvodu

méně dokonalého spalování. Pevné částice jsou následně zachycovány ve filtru

DPF a při regeneraci spáleny. Systém s možností pouze pasivní regenerace

DPF není použitelný pro motory často pracující jen při částečném zatížení

motoru.

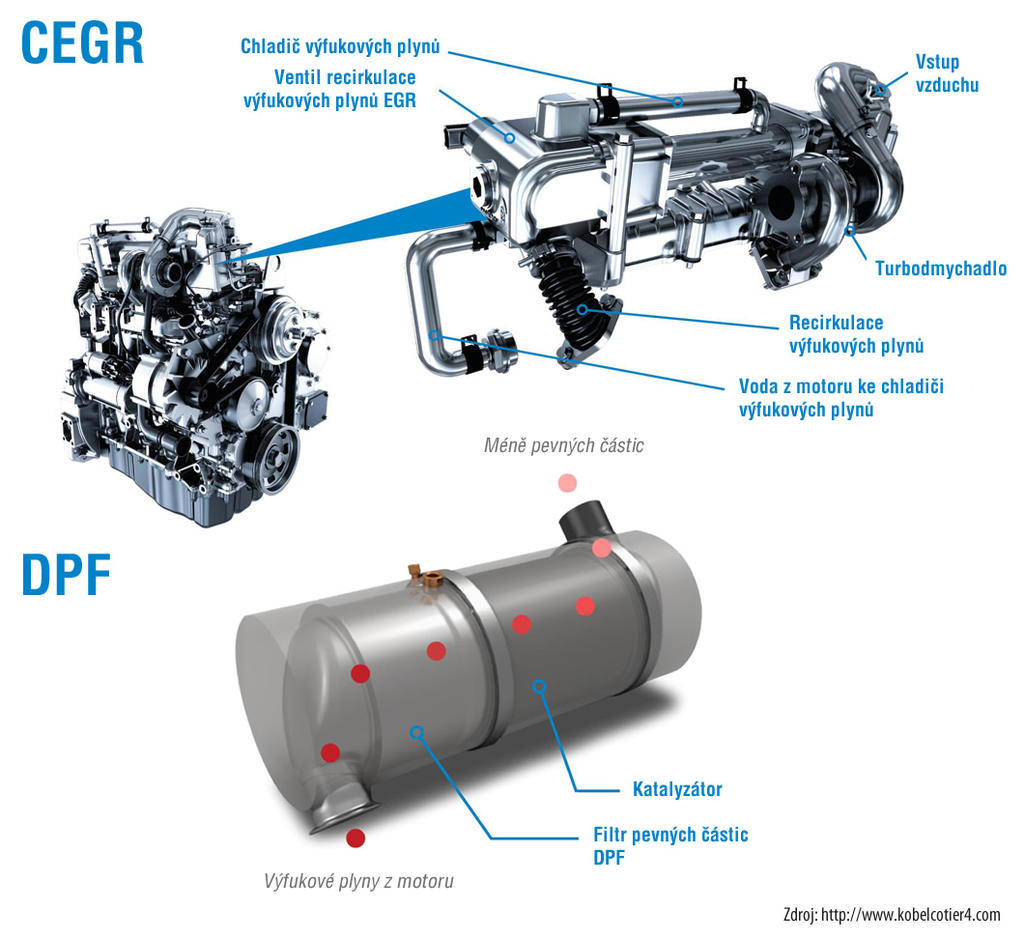

Obr. 25 Recirkulace chlazených výfukových plynů CEGR v kombinaci s filtrem pevných částic DPF a oxidačním katalyzátorem DOC. [7]

Na obr. 25

je znázorněna kombinace

recirkulace chlazených výfukových plynů CEGR s filtrem pevných částic DPF a oxidačním katalyzátorem DOC.

Filtr pevných částic DPF

a oxidační katalyzátor plní stejnou funkci jako v předchozím systému výfukového

filtru. Regenerace DPF bývá řešena buď pasivně při plném zatížení motoru,

nebo aktivně dodatečným vstřikováním paliva.

Aktivní regenerace trvá 30–45 minut (při teplotě ≤ 700 °C). Během ní nesmí obsluha zastavit motor.

Obvyklá frekvence regenerací je cca 12 hodin. Pokud není provedena, motor

se automaticky po předchozích upozorněních obsluhy zastaví. Regenerace

nesmí probíhat v blízkosti snadno zápalných látek - dřeva, slámy apod.

Při použití filtru DPF musí být motor mazán motorovým olejem specifikace

ACEA C 1 až C4, tj. se sníženým obsahem fosforu a síry – SAPS – viz T 13.

Snížení produkce oxidů dusíku NOx je řešena až 40% recirkulací výfukových

plynů při částečném zatížení motoru.

Recirkulací se snižuje obsah volného kyslíku ve válci a ochlazené výfukové plyny ještě více sníží maximální teplotu spalování. Tím se výrazně omezí podmínky pro tvorbu oxidů dusíku – NOx.

Obr. 26 Složení a činnost selektivního, SCR katalyzátoru v provedení pro motory traktorů a samojízdných strojů. [7]

SCR neboli selektivní katalytická redukce (obr. 26) umožňuje velmi účinně snižovat produkci oxidu NOx ve výfukových plynech. Současně s proměnlivým časováním vstřikování paliva přispívá k redukci pevných částic bez nutnosti používat filtr pevných částic. Při činnosti keramického SCR katalyzátoru je samočinně do výfukového potrubí před SCR katalyzátor vstřikována kapalina AdBlue. Při chemických reakcích s výfukovými plyny se NOx v prostředí SCR katalyzátoru přemění na vodní páru (H2O) a dusík (N2).

Pro zvýšení účinnosti čistění CO a HC může být předřazen před SCR katalyzátorem

oxidační katalyzátor DOC. (JCB Fastrac, série 8000).

Složení kapaliny AdBlue je 32,5 % močoviny {(NH2)2CO } + 67,5 % demineralizované vody (H2O).

Bod tuhnutí má -11 °C. Po „zmrznutí“ a rozpuštění se její vlastnosti nemění.

V nádržce je elektricky ohřívána. Po startu motoru, dokud není AdBlue v provozuschopném

stavu, systém snižování emisí nefunguje. AdBlue je kapalina nejedovatá.

Tankuje se z nádrže s modře označeným víčkem a hrdlem. V Evropě je u čerpacích

stanic běžně dostupná. Dodává se také v 10 – 18 litrových kanystrech. Nesmí dojít k záměně s naftou!!! Čerpací jednotka sice naftu do katalyzátoru nepustí, dojde ale k rozleptání pryžových dílů čerpací jednotky, které se musí vyměnit.

Cena AdBlue je mnohem nižší než cena nafty. Výhodou je také 5 až 7 % úspora

paliva a šetrné působení na motor, které prodlužuje jeho životnost – na

rozdíl od recirkulačních systémů EGR, CEGR. Hlavní nevýhodou systému SCR

jsou značné prostorové nároky. Z toho důvodu se systém zatím více používá

u větších vozidel a strojů.

Tab. 4 Zlepšení parametrů motoru při přechodu ze systému EGR, na systém SCR u traktorů New Holland, řady T 7000. [6]

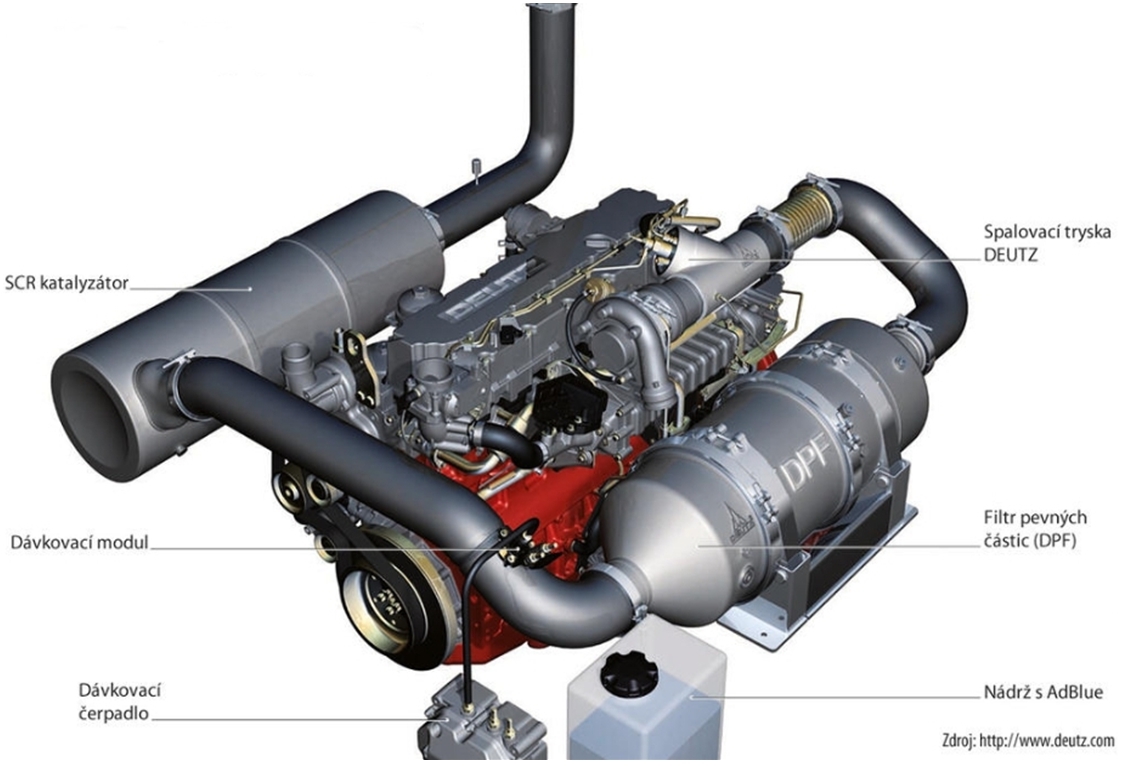

Obr. 27 Kombinace systémů CEGR + DPF + SCR - fy Deutz. [7]

Výhody a nevýhody uvedených systémů snižování emisí na výstupu z motoru

Výhodou systémů CEGR + DPF je menší prostorová náročnost ve srovnání se SCR. Nepotřebují také další provozní kapalinu (AdBlue). Mají ale vyšší nároky na výkonnost elektronické řídicí jednotky motoru (ECU). Nevýhodou je určité zvýšení spotřeby paliva (Tab. 4). Důvodem je značný odpor pro proudění výfukových plynů filtrem DPF a palivo spotřebované při regeneraci filtru DPF. Určitým omezení je rovněž proces regenerace, kdy po každých 10 – 12 h chodu motoru nesmí obsluha během 30-45 min zastavit motor. Odklad regenerace je sice možný, ale jen o 3 h. Životnost filtru DPF je omezena na cca 5000 mh a náklady na jeho renovaci se u velkých motorů pohybují okolo 1000 €, což zvyšuje náklady o cca 5Kč/mh. [7] Recirkulace výfukových plynů způsobuje zvýšené opotřebení motoru, zejména pístu a pístních kroužků. Hlavní vliv na to má znečištění mazacího oleje sazemi z vracejících se výfukových plynů. S tím souvisí i nutné zkrácení servisních intervalů výměny oleje a vyšší nároky na jeho kvalitu. Rovněž jsou i vyšší nároky na kvalitu a dostatečnou rezervu úrovně chlazení motoru. V současnosti se prosazuje více trend použití SCR u velkých motorů a CEGR + DPF u menších. Při ještě vyšších nárocích na čistotu emisí pak různé kombinace uvedených systémů – např. dle obr. 27 a 28.

Obr. 28 Schéma kombinovaného systému likvidace emisí motoru Scania 440/480, splňující emisní normy Euro VI. [5]

Výfuková soustava – výfukové potrubí a tlumiče hluku

Funkce: odvádět bezpečně výfukové plyny, aby nemohlo dojít k jejich vnikání do kabiny vozidla.

Tlumit hluk, aby byly splněny předpisy pro maximální přípustný hluk daného

vozidla [např. OA – 74 dB (A), NA nad 150 kW 80 dB (A)]. Snižovat obsah

emisí katalyzátorem podle požadavků předpisů o technických podmínkách provozu

vozidel.

Proud výfukových plynů

co nejméně omezovat, aby snížení výkonu bylo co nejmenší.

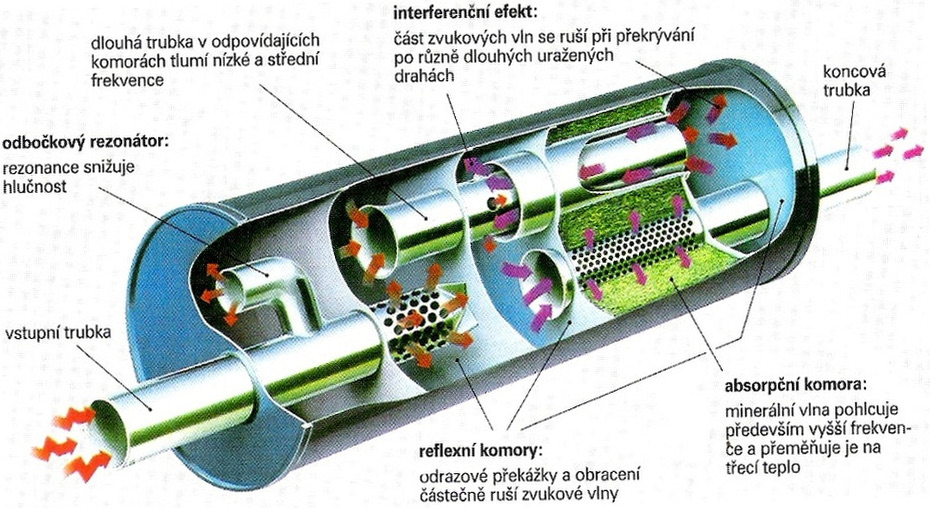

Obr. 29 Kombinovaný tlumič výfuku reflexně – absorpční. [1]

Složení a činnost: namáhání výfukové soustavy je velmi náročné na teplotní změny, vnější a vnitřní korozi a silné mechanické namáhání zejména vibracemi. Sběrná výfuková potrubí u hlavy válců jsou z litiny. Přední části výfukového potrubí se kvůli vysokým teplotám nejčastěji vyrábějí z nerezavějící žáruvzdorné oceli. Rovněž vnitřní části tlumičů u kvalitního systému jsou z nerezavějící žáruvzdorné oceli. Na tlumiči bývá tepelná izolace (dříve azbest, nyní keramická nebo minerální látka) a vnější plášť tlumiče zpravidla z běžné oceli potažené hliníkovým žárovým nástřikem apod. Rovněž vlastní potrubí, pokud není z nerezu nebo jako u traktorů smaltované, bývá potaženo hliníkovým nástřikem. Tlumiče tlumí na principu reflexe, rezonance, interference a absorpce. Zařízení na likvidaci emisí ve výfukových plynech také velmi přispívají k tlumení hluku výfuku.

Opravy výfukové soustavy: při každé prohlídce zkontrolujeme její těsnost (začouzená místa) a případným přerušovaným ucpáním zjistíme netěsnost za chodu motoru. Zkorodované díly vyměníme. Pokud jsou nutné svářečské práce při výměně části výfuku, provede se na vozidle jen nastehování a plynotěsné spojovací sváry se vždy provedou až mimo vozidlo. Můžeme použít pro dané vozidlo jen jeho výrobcem schválené (tj. homologované) díly. Není přípustné provádění úprav zvyšujících hluk apod. Drobné netěsnosti u nezkorodovaného výfuku lze dočasně odstranit zatmelením speciálním tmelem. Najdete je např. na http://www.autokelly.cz/Catalog.aspx. Praskliny se většinou nevyplatí svařovat (CO2 apod.). Dáváme přednost výměně vadných dílů. Ochranný nátěr obnovíme silikonovou speciální barvou na výfuky. Zkontrolujeme a podle potřeby vyměníme a seřídíme pružné upevnění výfuku tak, aby nemohl klepat o karoserii. Zkontrolujeme, opravíme nebo vyměníme všechny tepelné štíty výfuku – tj. zpravidla plechy chránící ostatní části vozidla před přehřátím (zejména u katalyzátorů).

Kontrolní otázky a úkoly

- Vysvětlete hlavní důvody pro používání vstřikování paliva u zážehových motorů!

- Uveďte rozdělení systémů vstřikování paliva u zážehových motorů a popište podle obrazů, jak dělíme nepřímé vstřikování!

- Vysvětlete podle obrazů složení a činnost vstřikovací soustavy nepřímého vstřikování paliva s elektronickou regulací!

- Vysvětlete podle obrazů složení a činnost vstřikovací soustavy Bosch Motronic!

- Vysvětlete podle obrazů funkci a činnost propojení elektronických systémů s datovou sběrnicí CAN!

- Vysvětlete a popište podle obrazů principy a druhy nejčastěji používaných systémů přímého vstřikování benzinu!

- Vysvětlete podle obrazů, jak je řešeno u motoru s přímým vstřikováním benzinu (Bosch Motronic) snížení produkce emisí pomocí recirkulace výfukových plynů, třícestného a zásobníkového katalyzátoru NOx.

- Popište podle obrazů složení a princip činnosti třícestného katalyzátoru v součinnosti se sondou lambda!

- Popište podle obrazů princip, složení a činnost sondy lambda!

- Uveďte příčiny, které mohou způsobit zničení katalyzátoru a proč!

- Popište podle obrazů činnost dalších systémů používaných na snížení emisí u zážehových motorů s přímým vstřikem paliva! (Recirkulaci výfukových plynů, dodatečné vhánění vzduchu, složení a činnost zásobníkového katalyzátoru NOx.)

- Uveďte nejškodlivější emisní částice ve výfukových plynech vznětových motorů a jejich působení na lidské zdraví!

- Popište, co stanovují závazné emisní normy, pro jaká vozidla a oblasti jsou normy EURO, Stage, Tier! Které emisní normy vstupují v platnost v současném období?

- Popište a stručně charakterizujte druhy technických řešení úprav na vstupu a uvnitř vznětových motorů nesilničních vozidel, prováděných za účelem omezení tvorby emisí!

- Popište a stručně charakterizujte druhy technických řešení úprav na výstupu ze vznětových motorů nesilničních vozidel, prováděných za účelem snížení množství emisí ve výfukových plynech!

- Popište podle obrazů složení, činnost a vhodnost použití kombinace oxidačního katalyzátoru DOC a filtru pevných částic DPF!

- Popište podle obrazů složení, činnost a vhodnost použití kombinace recirkulace chlazených výfukových plynů CEGR s kombinovaným filtrem pevných částic DPF a oxidačním katalyzátorem DOC!

- Popište podle obrazů složení a činnost selektivní katalytické redukce SCR, její výhody, nevýhody a vhodnost použití!

- Popište podle obrazů složení, činnost a vhodnost použití kombinace systému CEGR+DPF+SCR! Jaké jsou hlavní výhody a nevýhody kombinace systému CEGR + DPF?

- Popište podle obrazů činnost kombinovaného systému likvidace emisí u motoru Scania 440/480!

- Popište podle obrazů funkci, složení a činnost výfukové soustavy, včetně údržby a oprav!

Použitá literatura a doporučené zdroje informací

[1] Gscheidle, R. a kol. (2001): Příručka pro automechanika. SOBOTÁLES, Praha, 629 str., ISBN: 80-85920-76-X.

[2] [online]. [2014-12-04]. Dostupné z:

https://dspace.upce.cz/bitstream/10195/36635/1/StanclO_Navrh_vyukoveho_panelu_2010.pdf

[3] [online]. [2014-12-04]. Dostupné z: http://www.sinz.cz/archiv/docs/si-2004-01-67-71.pdf

[4] Biskup, P. (2007): Automobil Revue 3/2007; str. 64.

[5] Horský, O. (2011): Automobil Revue 8/2011; str. 65.

[6] Vaško, R. (2011): Plnění emisních norem u traktorových motorů. VUT, Brno. [online]. [2014-12-04]. Dostupné z: http://www.vutbr.cz/www_base/zav_prace_soubor_verejne.php?file_id=52869

[7] Hájek, O. (2011): Emisní norma Tier 4i: jak fungují nové motory v zemních strojích a na co si dát pozor. [online]. [2014-12-04]. Dostupné z:

http://bagry.cz/clanky/technika/emisni_norma_tier_4i_jak_funguji_nove_motory_v_zemnich_strojich_a_na_co_si_dat_pozor

[8] [online]. [2014-12-04]. Dostupné z: http://cs.autolexicon.net/articles/emisni-norma-euro/

[9] Hájek, O. (2011): Emisní norma Tier 4i: jak fungují nové motory v zemních strojích a na co si dát pozor. [online]. [2014-12-04]. Dostupné z:

http://bagry.cz/clanky/technika/emisni_norma_tier_4i_jak_funguji_nove_motory_v_zemnich_strojich_a_na_co_si_dat_pozor

[10] Snímače a akční členy zážehových motorů. [online]. [2014-12-04]. Dostupné z:

http://www.iae.fme.vutbr.cz/userfiles/beran/files/Sn%C3%ADma%C4%8De%20a%20ak%C4%8Dn%C3%AD%20%C4%8Dleny%20z%C3%A1%C5%BEehov%C3%BDch%20motor%C5%AF.pdf; Ústav automobilního a dopravního inženýrství, Brno.