11.1 Funkce hlav válců, druhy konstrukcí, funkce tvarových provedení kompresních prostorů

Funkce:

hlava válců uzavírá spalovací prostor. K bloku válců je upevněna šrouby nebo svorníky a utěsněna těsněním hlavy válců. Hlava válců, včetně jejího utěsnění, patří k velmi namáhaným částem motoru díky rychle se střídajícím změnám teplot a tlaků. Na základě znalostí činnosti pístových spalovacích motorů, včetně souvisejících změn teplot a tlaků, si snadno odvodíme úroveň namáhání materiálu hlavy válců, jejího těsnění a ventilů. (Viz T7, str. 4) Např. v jednom z válců čtyřdobého vznětového motoru, při 4000 otáčkách za minutu, proběhne 1000 změn teplot a tlaků během jedné minuty. (Teplota - 80 ↔ 2500°C; tlak 0,08↔5 - 16 MPa.) Nejvíce namáhanými částmi hlavy válců jsou především výfukové ventily a jejich sedla. Mimo teplotních a tlakových změn působí na jejich funkční plochy také štěrbinové, velmi agresivní proudění plynů. Např. při zavírání výfukového ventilu se štěrbina mezi talířem a sedlem ventilu zužuje. To způsobuje zvyšování rychlosti proudění výfukových plynů až na 100 m.s-1, tj. 360 km.h-1. Přitom teplota výfukových plynů bývá u vznětových motorů až 700°C, u zážehových až 1000°C. Výfukové ventily se zahřívají na 500 až 800°C.

Konstrukce:

Uvnitř hlavy válců jsou vytvořeny sací a výfukové kanály zakončené ventilovými sedly. Často je přímo v hlavě vytvořen i kompresní prostor nebo jeho část. U vznětových motorů s nepřímým vstřikováním jsou v hlavě vytvořeny virové komůrky nebo předkomůrky. Jsou v ní otvory pro vstřikovače a žhavící svíčky. U zážehových motorů se nalézají otvory pro zapalovací svíčky, u nejnovějších také pro vstřikovače (motory GDI, FSI). Dále jsou v hlavě vodítka ventilů, ventily s pružinami a další části ventilových rozvodů. Mohou to být konzoly a hřídele ventilových vahadel, vačkové hřídele – podrobnosti v T 12. K hlavám válců jsou připojená také sací a výfuková potrubí, přívod chladicí kapaliny s tělesem termostatu, víka a kryty rozvodů apod. Styčné plochy hlavy s blokem válců a s ostatními částmi motoru jsou těsněny speciálním těsněním a těsnícími hmotami. Hlava válců musí mít vysokou tvarovou tuhost, dobrou tepelnou vodivost a malou tepelnou roztažnost.

Hlava válců chlazená kapalinou, používaná převážně u vznětových a starších zážehových motorů, bývá vyrobená z jemnozrnné šedé litiny (např. ČSN 422420; EN GJL 200). U současných zážehových motorů bývá vyrobená z hliníkových slitin (např. AlCu, ČSN 424561). Hlava válců může byt odlitá pro každý válec zvlášť, pro skupinu 2 až 3 válců a nejčastěji pro celou řadu válců. Chladicí kapalina proudí do dutin hlavy z bloku motoru průtokovými kanálky, přes těsnění hlavy.

Hlava válců chlazená vzduchem se až na výjimky vyrábí z hliníkových slitin (např. AlMgSi, ČSN 424515) a je opatřena chladícími žebry, pro dosažení co největší chladící plochy.

Obr. 1 Hlava válců chlazená kapalinou.[1]

Obr. 2 Dělená hlava válců, Zetor.[4]

Obr. 3 Hlava válců chlazená vzduchem. [2]

Kompresní prostor

Velikost objemu kompresního prostoru je jednoznačně daná kompresním poměrem motoru.

Tvar kompresního prostoru má zásadní vliv na:

- víření směsi paliva se vzduchem, měrnou spotřebu paliva, tepelnou účinnost, kroutící moment a výkon,

- průběh spalování, odolnost proti detonačnímu spalování, emisi škodlivin.

Tvar kompresního prostoru je zásadně ovlivněn:

- kompresním poměrem,

- polohou zapalovacích svíček, vstřikovačů, uspořádáním ventilů,

- velikostí povrchu vzhledem k objemu kompresního prostoru.

Kompresní prostor

má být co nejkompaktnější s co nejmenším povrchem. Ideálně nejmenší vnitřní povrch má tvar koule, který má minimální tepelné ztráty chlazením a nejvyšší tepelnou účinnost. Z výše uvedených důvodů nelze však ideálního kulového tvaru kompresního prostoru prakticky dosáhnout.

Druhou funkční část povrchu kompresního prostoru, obvykle spodní, tvoří dno pístu. Jeho tvar také velmi ovlivňuje podmínky pro nejvhodnější přípravu směsi paliva se vzduchem a správný průběh spalování. Nejvíce je to patrné u vznětových motorů s přímým vstřikem paliva, kdy je vlastně spalovací prostor vytvořen ve dně pístu (obr. 4).

Hlava válců je ze strany kompresního (spalovacího) prostoru v tomto případě rovná, což je výhodné pro renovační zásahy.

Plochu lze poměrně snadno přebrousit do roviny a sladit s hloubkou ventilových sedel pro přesné dodržení kompresního poměru. U nejnovějších zážehových motorů umožňuje speciální tvar dna pístu, - ve fázi nízkého zatížení motoru - spalování velmi chudé, vrstvené směsi (obr. 5).

Obr. 4 Miskovitý tvar kompresního prostoru v pístu vznětového motoru s přímým vstřikem paliva Fiat Croma 1.9 TDI. [3]

Obr. 5 Tvar kompresního prostoru zážehového motoru s přímým vstřikem – Ford Duratec 1,8 SCi. [4]

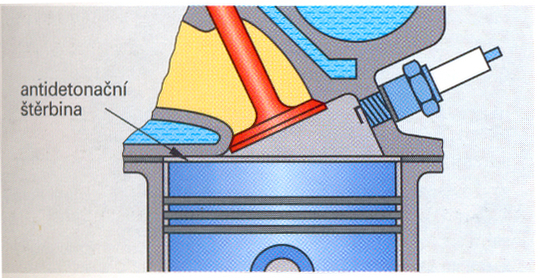

U většiny zážehových motorů se nejvýhodnější tvar kompresního prostoru blíží tvaru polokoule. Kvůli uspořádání ventilů se také nedá úplně ideálně tento tvar dodržet. Používá se proto nejčastěji klínovitý kompresní prostor s antidetonační štěrbinou pro dvouventilové rozvody.

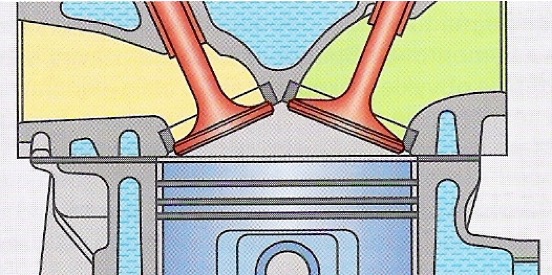

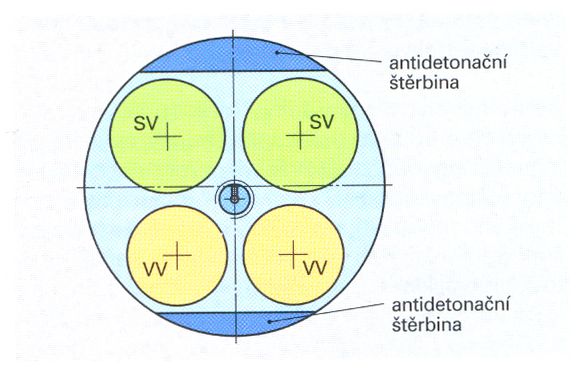

U víceventilových rozvodů 3 až 5ventilových, se používá nejčastěji střechovitý kompresní prostor s protilehlými antidetonačními štěrbinami. Antidetonační štěrbiny způsobují těsně před horní úvratí pístu velmi rychlé vytlačování směsi paliva se vzduchem z těchto štěrbin. To způsobuje velmi intenzivní víření a promíchávání směsi, která pak rychleji a lépe hoří. Může se zkrátit předstih, zvýšit kompresní poměr nebo použít palivo s nižším oktanovým číslem apod. Snižuje se také podíl nespálených uhlovodíků (HC).

Obr. 6 Klínovitý kompresní prostor s antidetonační štěrbinou. [1]

Obr. 7 Střechovitý kompresní prostor. [1]

Obr. 8 Střechovitý kompresní prostor 4ventilový; 2 antidetonační štěrbiny. [1]

11.2 Demontáž, opravy hlav válců, montáž a seřízení - ventilový rozvod OHV

11.2.1 Demontáž hlavy válců:

S demontáží můžeme začít až po vychladnutí motoru alespoň pod 50 °C, tj. když na něm trvale udržíme ruku a nepálí nás. Jinak by se hlava mohla deformovat. Dovolená nerovnost dosedací plochy hlavy válců od ideální roviny bývá výrobcem motoru povolena pouze v rozsahu 0,02 až 0,05 mm/ na 200 mm délky.

Na demontáž si připravíme potřebné nářadí a pomůcky, odkládací prostory,

zvedací zařízení apod. Nejdříve se vypustí chladící kapalina. Potom obvykle

následuje demontáž sacího a výfukového potrubí, turbodmychadel.

Pokud je to výhodné, např. u jednodušších, atmosféricky plněných motorů, můžeme hlavu (hlavy) válce sejmout z bloku společně se sacím a výfukovým potrubím. Jejich demontáž potom obvykle snadněji provedeme na pracovním stojanu nebo stole.

Po demontáži krytů a dalších součástí připojených k hlavě válců (vysokotlakého palivového potrubí, vstřikovačů, žhavicích svíček, termostatu chlazení), demontujeme konzolu (kozlík) ventilů s vahadly. Potom vyjmeme a pečlivě uložíme zvedací tyče.

Při povolování hlavy válce postupujeme opačně než při jejím dotahování – tj. od vnějších šroubů postupujeme doprostřed. (V 1. cyklu o ¼ otáčky, ve 2. o ½ a ve 3. zcela uvolníme). Hlava válců obvykle drží na bloku motoru jako přilepená. Pro její uvolnění protočíme ručně motorem a kompresní tlak ji uvolní, nebo u lehčích hlav můžeme pro uvolnění použít gumové paličky. Pro sejmutí hlavy válců z bloku motoru, která je těžší než 25 kg, používáme dílenské zvedací zařízení.

Ihned kontrolujeme, jak těsnilo těsnění a jaké zjevné závady na bloku motoru a zpřístupněných částech motoru jsou.

Např.: jestli byl správný přesah vložek válců, rozdíly v zakarbonování mezi válci

apod.

Otvory v bloku motoru zakryjeme, aby dovnitř nemohlo nic spadnout.

Mokré vložky válců pro jistotu zajistíme přišroubováním příložek, aby nedošlo k jejich nechtěnému vysunutí při pootočení motorem.

Provedeme důkladnou vizuální kontrolu možných závad hlavy válců.

Např.

kde bylo poškozené těsnění, zda nejsou praskliny - mezi ventilovými sedly,

poškození ventilů, jejich opálení, zakarbonování.

Teprve po této kontrole hlavu válců z vnějšku umyjeme a dočistíme!

Rovinu dosedací plochy hlavy (velikost deformace) kontrolujeme přesným nožovým pravítkem na průsvit a měříme spároměrem. Velikost přípustné deformace stanovuje výrobce motoru v rozsahu ≤ 0,05 ÷ 0,2 mm / na délce 200 mm.[31] Její přípustná velikost závisí také na používaném druhu těsnění hlavy. (Viz str. 10, odst. 11.3) Nerovnosti lze opravit přebroušením hlavy na rovinné strojní brusce. Hliníkové hlavy se obvykle frézují. Malé deformace např. ≤ 0,1/200 mm u dělených hlav motorů Zetor se dají srovnat i ručním broušením na kovové rovné ploše a pásu brusného plátna – hrubost zrna 100-150. Vzduchem chlazené hlavy přibrušujeme otáčivým pohybem na příslušném válci pomocí brusné pasty na ventily.

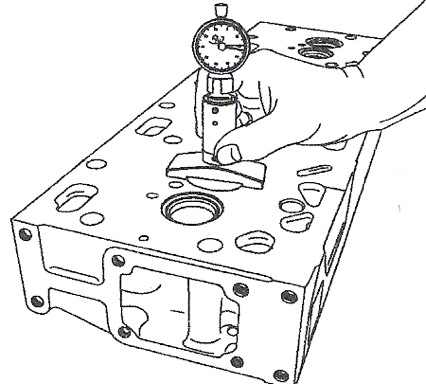

Proměříme hloubku zapuštění talířových hlav ventilů. Po opravě nesmí být překročena hloubka zapuštění hlav ventilů pod úroveň hlavy válců nad dovolenou hodnotu. Zejména u vznětových motorů s větším kompresním poměrem by došlo k nadměrnému snížení kompresního poměru, tím i výkonu motoru a snížení přítlaku pružin. Např. u motorů traktorů Zetor Forterra a Proxima, může činit hloubka zapuštění ventilových hlav 0,6 až 0,8 mm.

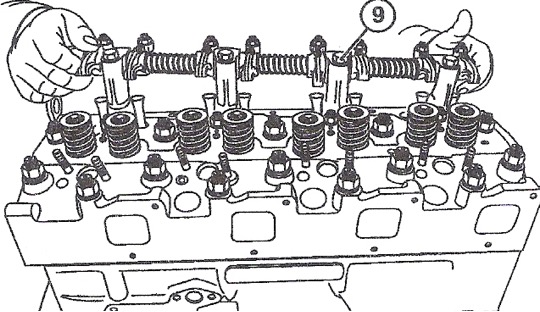

Obr. 9 Měření hloubky zapuštění ventilových hlav Zetor Forterra. [7]

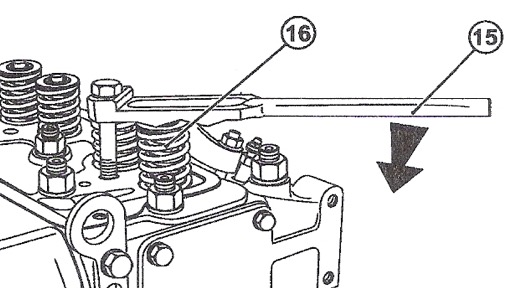

Obr. 10 Stlačování ventilových pružin (16) pákovým přípravkem (15) při demontáži. [7]

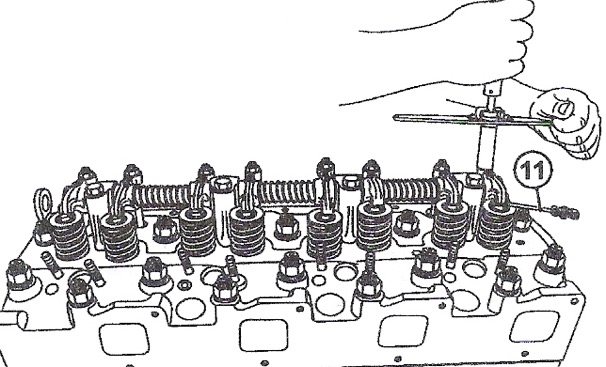

Obr. 11 Snímaní utěsnění ventilových vodítek sacích ventilů. [7]

Pokud je to účelné pro stanovení dalšího postupu opravy, kontrolujeme těsnost ventilů také před jejich demontáží. Po nalití malého množství petroleje přes sací a výfukové kanály sledujeme, zda petrolej kolem ventilů neprolíná. Vadné ventily a sedla označíme fixem. Pokud zjistíme některou z těchto závad, řídíme se dál podle údajů v dílenské příručce. Např. u motoru traktorů Zetor Forterra a Proxima při zjištění prolínání petroleje nebo hlubšího zapuštění hlavy ventilu než 0,8 mm je předepsáno vyměnit ventilové sedlo i ventil.

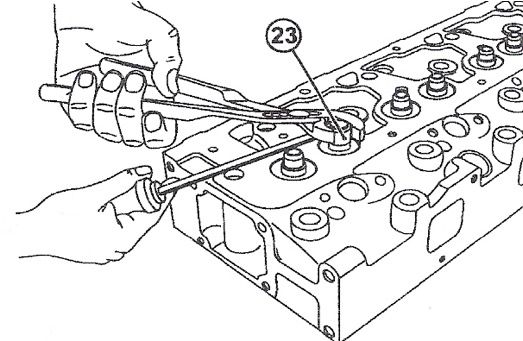

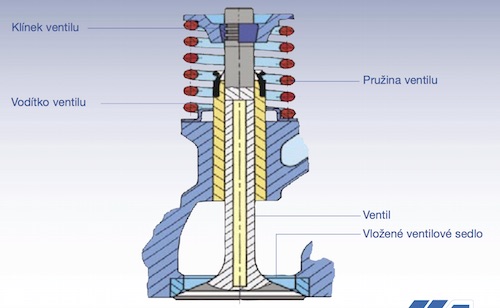

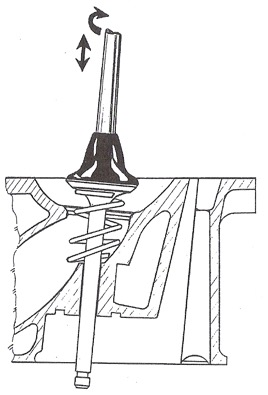

Obr. 12 Uložení ventilu v hlavě motoru. [5]

Před vlastní demontáží ventilů z hlavy válců si pečlivě připravíme odkládací místa, odkládací stojánky, přihrádky apod. Ventily a jejich umístění v hlavě označíme nesmazatelně – permanentním fixem. Dříve běžně používané dodatečné označování vyražením značek na ventilech (např. důlčíkem) je přísně zakázáno. Teprve potom na pracovním stojanu nebo stole za pomocí pákového přípravku postupně stlačujeme misky pružin a vyndáváme kuželové dvoudílné klínky z misek ventilů, misky a ventilové pružiny. Ventily ukládáme např. do označených děr stojánku vyrobeného z papírového kartonu. Ostatní součásti ukládáme tak přehledně, abychom je opět všechny namontovali na stejné místo.

Obr. 13 Měření vůle dříku ventilu ve vodítku. [8]

Po umytí a očistění všech součástí provedeme vytřídění součástí, které musíme vyměnit, které opravit a které použijeme bez dalších úprav. V prvé řadě vytřídíme ventily na vyřazené a vhodné pro přebroušení sedel. Po vyčistění vodítek kartáčkem (používaným na čistění zbraní) zasuneme příslušné očištěné ventily do vodítek. Pomocí indikátoru (číselníkového úchylkoměru), jehož dotek při měření se pohybuje spolu s radiálním pohybem dříku ventilu, kterým pohybujeme, změříme jejich vůli ve vodítkách. Proměříme také vůli s novými ventily, abychom mohli rozhodnout o výměně vodítek ventilů. Pokud bude nutné vodítka vyměnit, musí to byt provedeno před frézováním sedel.

Tab. 1 Správná vůle dříku ventilu ve vodítku je:

(SV – sací ventil; VV – výfukový ventil; rozměry v mm.)

[6]

| ∅ 6–7 | SV: 0,010 – 0,040; VV: 0,025 – 0,055 |

| ∅ 8–9 | SV: 0,020 – 0,050; VV: 0,035 – 0,065 |

| ∅ 10–12 | SV: 0,040 – 0,070; VV: 0,055 – 0,085 |

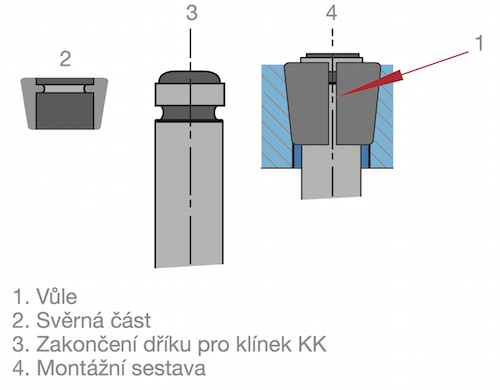

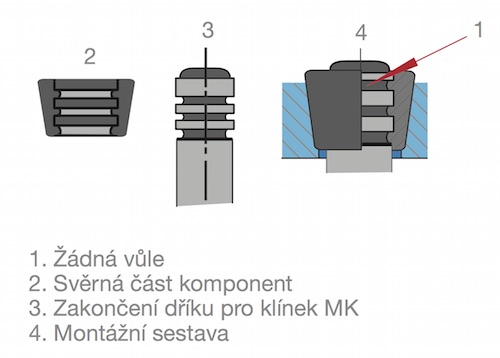

Obr. 14 Ventilové klínky „KK“. [6]

Obr. 15 Ventilové klínky „MK“.[6]

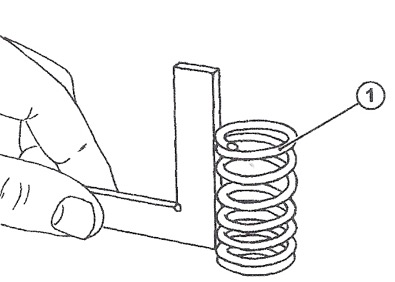

Obr. 16 Kontrola kolmosti pružiny. [7]

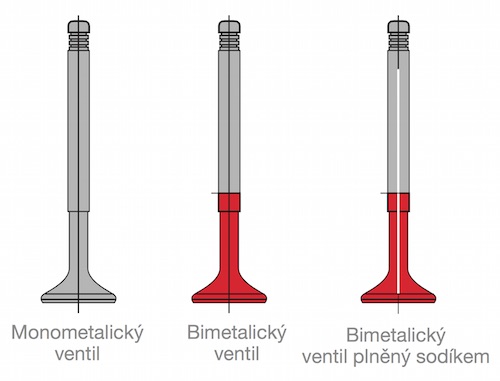

Obr. 17 Materiálové provedení ventilů.* [6]

Obr. 18 Těsnění vodítek ventilů: zelené – SV, červené – VV. [9]

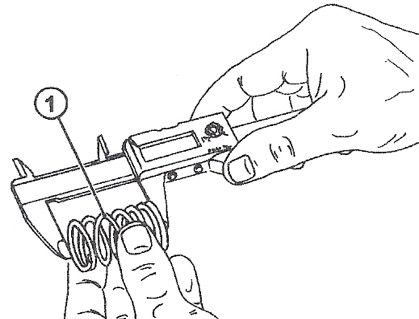

Obr. 19 Kontrola délky pružiny. [7]

*Pozn.: monometalické ventily, tj. z jednoho materiálu, se používají jako sací. Bimetalové ventily, svařené třením „na tupo“ ze dvou pro svou funkci vhodnějších materiálů, se používají jako výfukové. Spodní část je vyrobena z vysoce legované, žáruvzdorné oceli (austenitické), což poznáme také podle toho, že je spodní část ventilu nemagnetická. Dřík je vyroben z kalitelné oceli s dobrými kluznými vlastnostmi.

Těsnící plocha hlav výfukových ventilů, může být pro zvýšení životnosti také tvrzená návarem tvrdokovu – stellitu (slitina Co,Cr,W s bodem tání 1225 °C). Monometalické sací ventily mívají ze stejného důvodu těsnící plochu indukčně zakalenou. Tyto materiály ventilů se používají u velmi výkonných a přeplňovaných motorů.

Jak výfukové tak i sací ventily mohou mít zlepšeno chlazení pomocí sodíku, který může zaplňovat 60% dutiny ventilu, zbytek je netečný plyn. Sodík se taví při 98 °C a svým kmitavým, přelévavým pohybem („šejkr“ efekt) rychleji odvádí teplo z talíře ventilu do dříku. Snižuje se tím teplota talířové hlavy ventilů až o 100 °C. Vyřazené sodíkem plněné ventily je nutné odevzdat jako nebezpečný odpad na separační dvůr. Nesmí se dostat mezi ostatní kovový odpad! Při zahřátí plamenem nebo v kovářské výhni hrozí roztržení a exploze. Bod varu čistého sodíku je 883 °C, je vysoce hořlavý a žíravý.

Pokud při kontrole opotřebení hlavy válců zjistíme závažnější poškození, která přesahují možnosti našeho technického vybavení, odborných znalostí a zkušeností, je nezbytné přenechat takové opravy specializovaným dílnám a brusírnám. Může se jednat o nutnost výměny tvrzených ventilových sedel, vodítek ventilů, broušení nebo frézování nerovnosti hlavy, úprav vymačkaných sedel pro vstřikovače (poměrně časté při systému vstřikování PD), sedel pro žhavící svíčky, svařování prasklin, provedení tlakové zkoušky na těsnost, renovaci „utopených“ ventilových sedel apod.

Adresy firem specializovaných na opravy a renovace hlav válců včetně popisu rozsahu prováděných oprav najdete na

http://www.rho.cz/komplexni-opravy-hlav-motoru.html;

http://www.opravyhlav.cz/index.htm

http://www.autopejsek.cz/co-delame;

http://www.pavlicekmotordily.cz/;

http://www.autoservis-lhotka.cz/hlava.html

http://www.ahra.cz/oprava.html;

http://www.agm-agromotor.cz/cs/renovace-dilu

11.2.2 Opravy hlav válců

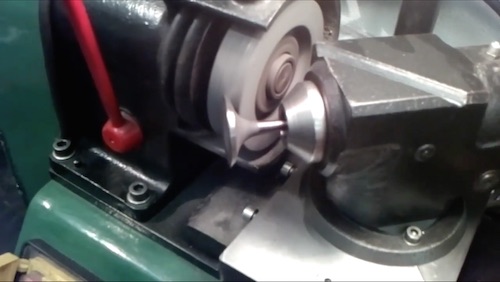

Obr. 20 Broušení těsnící plochy hlavy ventilu na speciální brusce.[15]

Ventily, zejména více namáhané – výfukové, nejčastěji měníme za nové.

Pokud jsou málo opotřebené, je nejjednodušší opravou jejich přebroušení

na speciální brusce na ventily. Po přebroušení musí zůstat válcová část

talíře ventilu vysoká nejméně 1 mm. Ostrý okraj ventilu by se rychle přehříval

a opálil. Také tím nesmí být překročená povolená hloubka zapuštění hlav

ventilů pod úroveň hlavy. Pouze u starších provedení dříků ventilů se po vložení do žlábku brusky zarovnává vymačkaný důlek na konci dříku. U novějších je obrušování zaobleného a tvrzeného konce dříku zakázáno!!! Místo broušení lze také těsnící plochu hlavy ventilu zarovnat velmi jemným soustružením.

Video o broušení ventilu najdete na http://www.youtube.com/watch?v=ePAQZ-92jjY

Ventilová vodítka

U nejstarších motorů se vodítka ventilů vyvrtávala přímo do litinové hlavy válců. Jejich oprava spočívala ve vystružení na větší (opravný) průměr a montovaly se ventily s odpovídajícím průměrem dříku. Tento systém opravy se u mnohých výrobců zachoval do nedávné doby i při používání vsazených vodítek ventilů.

Klasickým materiálem vodítek ventilů byla převážně šedá jemnozrnná litina. V současnosti se vodítka vyrábí ze speciálních slitin, např. jako mangano-křemíkový bronz, nebo z legovaných ocelí s přídavkem fosforu, chromu a dalších přísad otěruvzdorných materiálů. [5]

Ventilová vodítka obvykle měníme, pokud vůle dříků ventilů v nich přesahuje hodnoty uvedené v Tab. 1, str. 3. Předpis výrobce v servisním manuálu daného motoru může být i odlišný!

Pokud je nutné ventilová vodítka vyměnit, tak to provedeme vždy před frézováním sedel. Jinak nelze zaručit přesnou souosost vodítka a sedla ventilu. Ventil v nadměrně opotřebeném vodítku je špatně veden, bývá v dolní části zakarbonovaný. Může se i v karbonu zadřít.

Pokud mají vodítka sacích ventilů nahoře

těsnící elastomerové manžety

(těsnění dříků sacích ventilů – obr. 18) pro snížení spotřeby oleje, tak

je

vždy při opravě vyměníme. Netěsná vodítka a manžety sacích ventilů mohou zvýšenou spotřebou oleje i ohrožovat činnost katalyzátoru.

Pro dosažení vysoké kvality opravy a vyloučení poškození styčných ploch vodítek a vsazovaných sedel ventilů je nutné při montáži použít ochlazování součásti. Nejúčinnější je ochlazování vodítek a sedel tekutým dusíkem (bod varu -195,8 °C), při montáži obvykle i se současným předehřevem hlavy válců na cca 150°C. Vždy je nezbytné se řídit podle dokumentace výrobce a používat i jím dodávané nebo doporučené přípravky a nástroje. Pro bezpečnou manipulaci s tekutým dusíkem je zapotřebí se seznámit s jeho vlastnostmi a vždy používat předepsané ochranné pomůcky.

Jedná se o speciální, tepelně izolující ochranné rukavice, ochranný obličejový

štít, zástěru. Pro malé rozsahy použití je nejsnazší cestou odkoupit malé

množství tekutého dusíku od plemenářské firmy. Pro krátkodobé použití (1-2 dny) se tekutý dusík poměrně

snadno přepravuje a uchovává např. v nerezové termosce. Vždy je nutné zátku

termosky provrtat malou dírkou pro možnost unikání par dusíku. Při přepravě

je třeba termosku bezpečně zajistit proti převrhnutí.

Stručné informace o zacházení s tekutým dusíkem najdete na

https://vnuf.cz/sbornik/prispevky/07-19-Rotter.html;

Bezpečnostní list najdete na

http://www.linde-vitkovice.cz/pdf/dusik-kapalny.pdf

Pro nižší úroveň ochlazování lze použít sprejové zmrazovače. Jsou snadno dostupné a vhodné k dlouhodobému přechovávání. Umožňují ochladit malé součásti až na -55°C

Jejich velký výběr najdete na

http://www.srovnanicen.cz/q/mrazici%20sprej/

Obr. 21 Vodítko ventilu. [6]

Obr. 22 Výměnná ventilová sedla. [6]

Obr. 23 Součásti ventilů. [6]

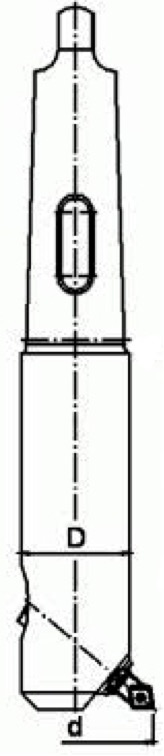

Před vylisováním vodítek ventilů, si poznačíme jejich původní umístění v hlavě válce, abychom do správné hloubky nalisovali nová vodítka. Na vylisování vodítek potřebujeme tyč potřebné délky osazenou na průměr

dříku ventilu s vnějším průměrem menším než je průměr vodítka. Pod lisem

hlavu vhodně vypodložíme. Vodítko vždy zespod dobře utěsníme korkovou zátkou.

Vodítko pomocí vhodného trychtýře naplníme tekutým dusíkem nebo tekutinou

ze zmrazovacího spreje a ihned vylisujeme.

Po očistění, proměření přesnosti otvorů a odstranění závad připravíme vše potřebné pro nalisování nových vodítek.

Přesah vodítek vnějšího průměru 12–18 mm u litinových hlav má činit 0,025–0,08 mm, u hliníkových

0,06–0,1 mm. Pokud nemají vodítka osazení, které jednoznačně určuje jeho

axiální polohu po nalisování, tak si připravíme vhodnou měrku pro kontrolu správné polohy nalisování,

vhodné kleště, rukavice.

Pokud jsme vybaveni a připraveni na montáž s předehřevem hlavy na 150

°C a ochlazení vodítek tekutým dusíkem je obvykle montáž snadná. I v tom

případě si předem nachystáme vše pro případné dolisování do správné polohy.

Pokud nemáme možnost zajistit ty nejlepší podmínky pro montáž vodítek jejich

nasunutím při uvedeném rozdílu teplot, snažíme se tomu co nejvíce přiblížit.

Např.: hlavu válců ohřejeme pomocí dvou horkovzdušných pistolí v peci sestavené z bílých cihel. Vodítka zmrazíme v keramické nádobě mrazícím sprejem. Teploty předehřevu změříme infračerveným teploměrem – najdete jej na http://www.conrad.cz/ir-teplomery.c0510034

Pokud s takovým typem opravy začínáme, je samozřejmě nutné vše předem a několikrát vyzkoušet na vyřazené hlavě válců získané např. z vrakoviště. Provedeme tedy demontáž a montáž původních vodítek a sedel ventilů.

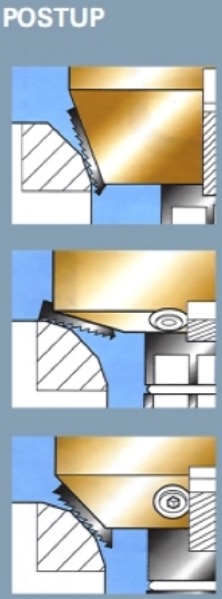

Výměnu ventilových sedel můžeme provést v zásadě dvěma způsoby:

- Odfrézováním původních sedel karbidovým nástrojem a vytvořením nové styčné plochy pro ventilové sedlo.

-

Odstraněním původních vložených sedel při zachování původních styčných ploch.

ad a) Nejčastěji pro odstranění opotřebených vložených sedel a vždy při renovaci původních sedel vytvořených přímo v materiálu hlavy musí být původní sedla přesně odfrézována – podle rozměrů nových sedel.

Používáme k tomu vertikální frézu, nejlépe se servisním nástrojem dodaným výrobcem motoru. Fréza musí být při obrábění přesně vedená pomocí vodítka ventilu. Je samozřejmé, že tuto operaci provádí pracovník, který takové obrábění kovů dobře ovládá, popř. její provedení zajistíme u specializované firmy.

Obr. 24 Odstranění původního sedla frézováním [13]

Obr. 25 Odfrézovaný otvor připravený pro montáž nového ventilového sedla. [24]

Obr. 26 Opravená hlava válců včetně srovnání přebroušením. [24]

Při odstraňování původního sedla je třeba odfrézovat válcové zahloubení tak, aby po výměně ventilových sedel byla axiální poloha ventilů stejná jako u nové originální hlavy válců.

Vyfrézovaný otvor musí být o přesah menší než je ø sedla, které se bude lisovat.

Přesah se dá vypočítat podle vzorce: 0,0015–0,003 x ∅ sedla.

[10]

Nižší hodnota platí pro litinové hlavy a vyšší pro hliníkové. Výrobci

sedel doporučují přesahy:

- u litinových hlav pro sedla ∅ 25 až 50 mm = 0,05 až 0,10 mm; sedla ∅ 50

až 75 mm = 0,08 až 0,13 mm. [6]

- u hliníkových hlav pro sedla ∅ 25 až 50 mm = 0,07 až 0,15 mm; sedla ∅ 50

až 75 mm = 0,15 až 0,22 mm. [10]

Na opravy používáme především výrobcem motorů dodávané originální náhradní

díly (sedla, vodítka, ventily, pružiny atd.). Je ale také možné (zejména

tam, kde originální díl již pro své rozměry nevyhovuje) použít náhradních

dílů od speciálních renomovaných firem. Např. firma "AE", dodává široké spektrum

vkládaných ventilových sedel pro různé motory. Jejich nabídka obsahuje

ventilová sedla s průměrem zvyšujícím se po 0,5 mm v rozsahu od 28 mm do

63 mm. Pracovník provádějící opravu motoru může pro každou hlavu válců

najít vhodné sedlo, splňující nároky kladené na originální výbavu. Viz:

http://www.cesomot.cz/doc_cz/AE-vyrobni-program-ventilovych-rozvodu.pdf [5]

ad b) Odstranění původních ventilových sedel při zachování původních styčných ploch uložení

Obr. 27 Bodový ohřev v. sedla. [27]

Obr. 28 Demontovaná ventilová sedla z hlavy válců. [29]

Obr. 29 Propálené sedlo ventilů. [30]

Obr. 30 Navrtání dírek a vyvrtávací tyč. [27]; [28]

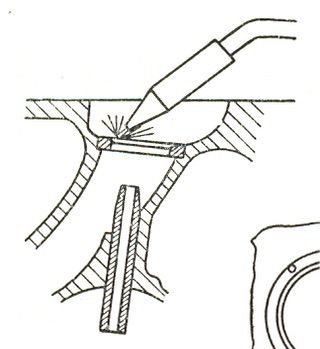

Na obr. 27 je znázorněná možnost uvolnění ventilového sedla pomocí bodového

ohřevu nejmenším kyslíkoacetylenovým hořákem (vel.0,2–0,5). Sedlo se na

povrchu bodově nataví a asi po 3 min ochlazení se vyjme. [27]

(U hliníkových hlav přichází v úvahu ověřit i demontáž sedel pomocí indukčního ohřívače např. - MINI DUCTOR II: http://www.aek-svareci-technika.cz)

Na obr. 30 je znázorněno odstranění sedla pomocí přesného navrtání karbidovým

vrtákem ø 1,5–2 mm. Pro přesné nasazení vrtáku vybrousíme vysokootáčkovou

bruskou vhodné plošky a důlky. Na vrtačce nastavíme doraz a úplně dírky

nedovrtáme. Následně sedlo uvolníme téměř úplným odvrtáním vyvrtávací tyčí nastavenou na ø mezi dírkami. [27]

Vrtáky najdete na

http://www.falti.cz/vhm-monolitni-vrtaky/c-1159/

Vyvrtávací tyč najdete na

http://www.pilanamct.cz/

Vysokootáčkovou brusku najdete na http://www.talode.cz/Vysokorychlostni-bruska-Sharks-SH135W-d1240.htm

Při montáži nových ventilových sedel využíváme principu zmrazení sedla a předehřevu hlavy válců stejně jako při montáži vodítek ventilů. Použijeme logicky vhodnou velikost osazeného trnu na lisování sedel, vhodné kleště apod.

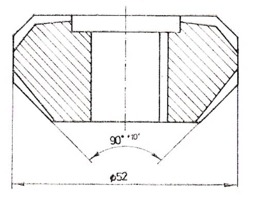

Opravy ventilových sedel a zabrušování ventilů

Pro použití správných nástrojů na opracování ventilového

sedla je rozhodující zda se jedná o sedla netvrzená nebo tvrzená.

- Netvrzená ventilová sedla se opracovávají speciálními frézami z nástrojové oceli.

- Tvrzená ventilová sedla se opracovávají speciálními nástroji s destičkami ze slinutých karbidů, méně často se brousí tvarovými brusnými kotouči.

ad a) Netvrzená ventilová sedla:- nejčastěji zhotovená přímo v materiálu hlavy. Ventilová sedla z šedé litiny (ČSN 422420) mohou být vsazená do litinové nebo i hliníkové hlavy. Jedná se obvykle o již historicky starší motory. Např. u traktorů Zetor starší UŘ I, (Z4911-7045) jsou vytvořena v původních dělených hlavách. UŘ II má vložená litinová sedla (Z 8211 až 16245). Nejnovější UŘ I a UŘ III (Proxima,Forterra) používá vložená ventilová sedla tvrzená.

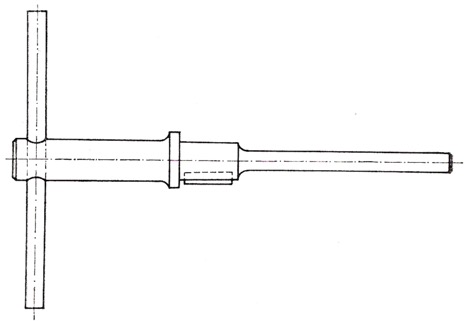

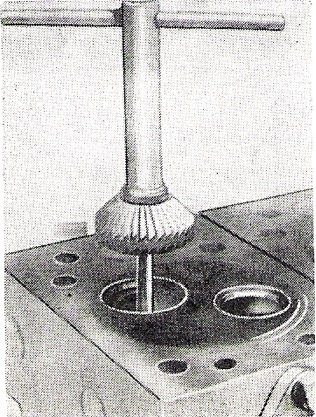

Frézování ventilových sedel

Před úpravou těchto sedel frézováním a zabrušováním ventilů, musí být předem podle potřeby provedena renovace, tj. výměna vodítek, vložených sedel, a připraveny nové nebo přebroušené ventily.

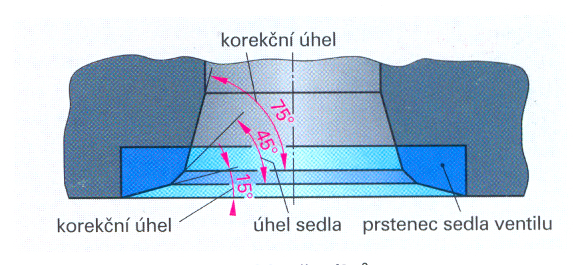

Úhel ventilových sedel většinou bývá 45° a může být u některých typů u sacích ventilů jen 30° – např. Zetor UŘ II. Opotřebená sedla frézujeme velmi opatrně příslušnou

speciální frézou z nástrojové oceli (45° nebo 30°), abychom vždy odebrali

skutečně jen nejnutnější vrstvu materiálu pro zarovnání sedla. Je to nutné nacvičit

na vyřazené hlavě – frézu tlačíme přiměřeným tlakem, aby neodskakovala,

brala souvislou vrstvu a otáčíme samozřejmě stále stejným směrem.

Obr. 31 Vratidlo s vodícím trnem a frézy výfukových a sacích ventilů, speciálně určených pro motory traktorů Zetor UŘ II. [16]

Obr. 32 Sada fréz na opravy ventilových sedel. [17]

Obr. 33 Frézování sedel úhlů SV 30°a VV 45°.[20]

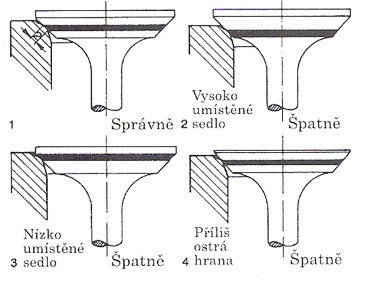

Obr. 34 Úprava šířky a polohy ventilového sedla. [1]

Šířka sedla ventilu bývá stanovená výrobcem motoru obvykle od 1,5 do 2,5 mm. Pro sací ventil nejčastěji 1,5 mm a pro výfukový ventil 2 až 2,5 mm. Je to dáno kompromisem – širší sedlo lépe odvádí teplo z ventilu, ale hůře těsní a vyžaduje velmi silný přítlak pružin. Je přitom zjištěno, že při chlazení ventilu se sedlem obvykle odvádí 75% tepla. I u ventilu chlazeného sodíkem to činí 60 %.

Obrácenými stranami příslušné frézy pro daný motor velmi pečlivě upravíme šířku sedla, aby se dotyková plocha na ventilu mohla zabrousit uprostřed dosedací plochy ventilu.

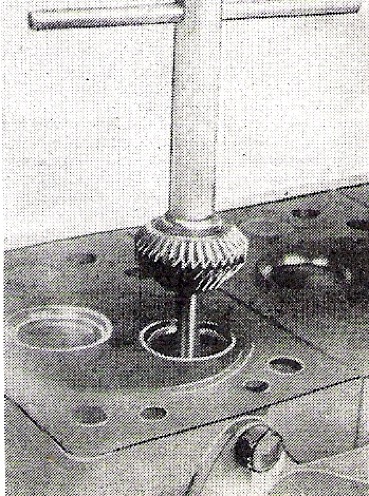

Zabrušování sedel ventilů

Ke kontrole úrovně a kvality dosedání těsnící plochy ventilu na sedlo ventilu používáme tušírovací barvu -

Berlínskou (pruskou) modř,

která se běžně používá v nástrojárnách, na otisky při kontrole lícování.

(http://www.bal.cz/)

Obr. 35 Zabrušování ventilů; 1- správné umístění těsnící plochy; 2, 3, 4 – chyby při umístění těsnící plochy. [18]; [8]

Rozetřeme ji po sedle ventilu a sledujeme při otáčení přitlačeným ventilem otisk na ventilu. (Obr. 39 až 43) Nouzovou a méně spolehlivou kontrolou těsnosti je udělat na sedlo ventilu měkkou tužkou asi po 5 mm čárky. Tyto se v místech dobrého styku s ventilem rozetřou. Pokud použijeme ze sady univerzálních fréz na zúžení a správnou polohu sedla rovné strany frézy vhodného průměru, vzniknou na vnějším okraji sedla ostré 90° hrany, které zhoršují proudění plynu. Tyto hrany je vhodné větší frézou srazit na cca 1/45°.

Litinová ventilová sedla se po ofrézování zabrušují spolu s ventily.

Pod ventil vložíme vhodnou měkkou pružinu. Na přitlačování a obousměrné

pootáčení

používáme

rukojeť s přísavkou. K zabrušování používáme nejdříve hrubou a následně jemnou brusnou pastu

na ventily. Správně si ji naředíme motorovým olejem, aby byla vláčná.

Po nanesení na těsnící plochu, za mírného střídavého tlaku a oddalování, pootáčíme ventilem. Zabrušujeme tak dlouho, až se vytvoří souvislý šedý pásek široký 1,5-2,5 mm uprostřed dosedací plochy ventilu. Zkontrolujeme kvalitu zabroušení – byla popsaná v předcházejícím odstavci. Po skončení zabrušování pečlivě odstraníme všechny zbytky brusné pasty (např. umytím technickým benzinem a po odmaštění vystříkáním tlakovou horkou vodou). Zrnka brusiva pasty obvykle obsahují hodně kyslíku. (Např. umělý korund - Al2O3). Dojde-li k zaklepání těchto zrnek do ventilů, dochází potom za vysoké teploty (až 800°C) k intenzivnímu okysličování, které poškozuje hlavu ventilu mezikrystalovou korozí. To může vést až k prasknutí hlavy ventilu a velmi vážnému poškození motoru. [6]

ad b) Tvrzená ventilová sedla

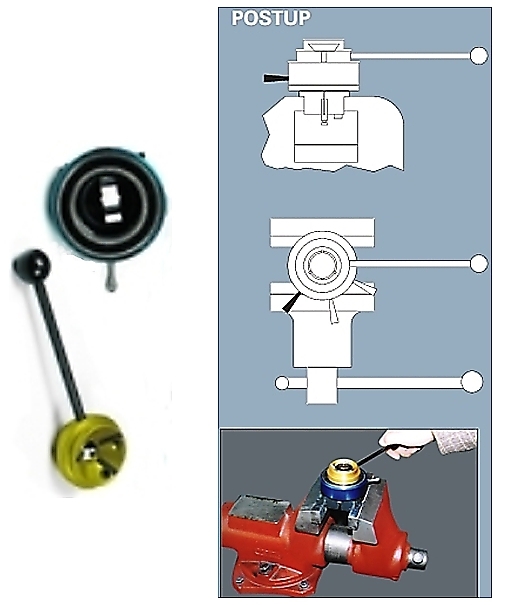

U hlav válců z hliníkových slitin a v nyní vyráběných litinových hlavách jsou použitá vložená tvrzená ventilová sedla ze speciálních ocelových materiálů. Tato sedla jsou velmi tvrdá. (Např. z oceli na odlitky legované Cr, Mo nebo oceli legované CrNi). Jejich opotřebení bývá malé. Při jejich opravách se používají speciální frézy ze slinutých karbidů, které vytvářejí na povrchu sedla jemné spirálové rýhy. Ventily se v tom případě nezabrušují. Během krátké chvilky chodu motoru „se zaklepou“. Podobně u nových motorů s tvrzenými sedly ventilů není již nutné ventily zabrušovat. Frézy s karbidovými noži, tj. „Nástroje na opravy sedel ventilů Neway“, jsou k dispozici na adrese:

http://www.univer.cz/nastroje-na-opravy-sedel-ventilu-neway-id449

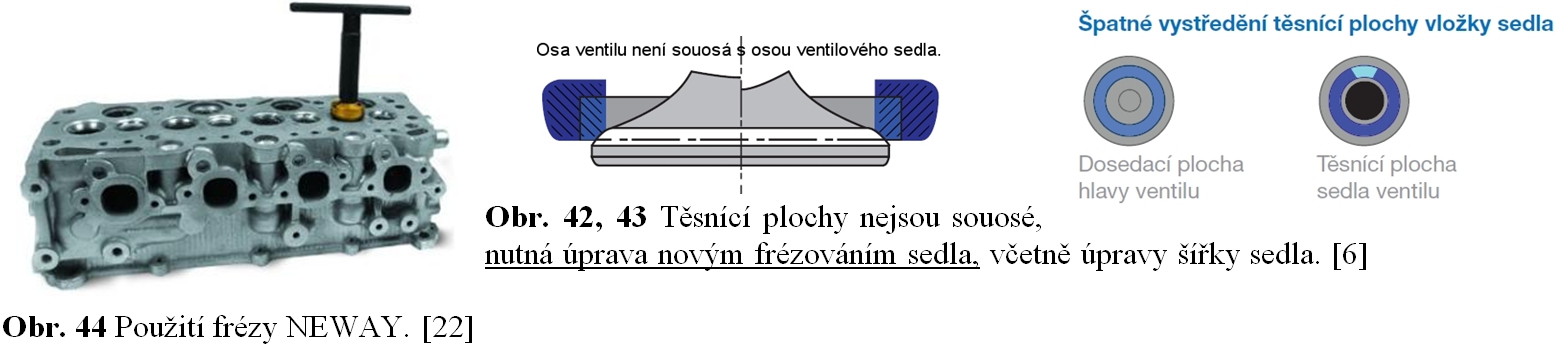

Při výměně ventilů vždy dodržujeme pokyny výrobců – řídíme se podle dílenské příručky. Díky použitým materiálům, povrchové úpravě, velmi přesné výrobě a zejména až o 1° menšímu vrcholovému úhlu sedla ventilu oproti konstantnímu (např. 45°) úhlu hlavy ventilu (obr. 39) těsní bez zabrušování a zaklepou se při prvním rozběhu motoru.

Obr. 36 Detail opracování tvrzeného sedla frézou NEWAY. [17]

Obr. 37 Provedení frézy NEWAY s břitovými destičkami ze slinutých karbidů. [21]

Obr. 38 Fréza NEWAY GIZMATIC 3, na těsnící plochy ventilových hlav a postup při opracování. [17]

Obr. 39 Úhlový rozdíl = 0,5–1°, např.– 45°sedlo; 44° ventil. [6]; [14]

Obr. 40 Správné slícování těsnících ploch sedla a ventilu. [6]

Obr. 41 Ventil má zkřivený dřík, musí se vyměnit. [6]

Obr. 44 Použití frézy NEWAY. [22]

Obr. 42, 43 Těsnící plochy nejsou souosé, nutná úprava novým frézováním sedla, včetně úpravy šířky sedla. [6]

Nástroje na opravu tvrzených ventilových sedel:

Obr. 45 Nástroje podobné jako fy Neway, vyrábí také fy HM : http://www.uni-max.cz/sada-pro-zabrouseni-ventilu-hm/d/

Frézování ventilových sedel speciálními nástroji Neway je jednoduché, daleko přesnější, rychlejší a při častém používání hospodárnější než broušení nebo frézování frézami z nástrojové oceli. Základem frézovacích nástrojů jsou frézovací hlavy a v nich 3–5 wolframkarbidových nožů o délce 7,9–19,0 mm. Tyto nože jsou v drážce hlavy posuvné a mají nejčastěji úhel 45°, případně 46° či 31° (frézovací hlavy) a 60°, příp. 75° a 15° (korekční hlavy, upravující šířku sedla v dolní i horní části). Středem hlavy prochází náboj, ke kterému je hlava uchycena závrtným šroubem. Do náboje se nasouvá příslušný rozpínatelný/stavitelný vodicí čep. Jeho průměr se volí dle průměru vodítka nebo vedení ventilu v hlavě válců. Houževnaté wolframkarbidové nože opracovávají sedla bez nejmenší změny tvaru či úhlu. Jakékoliv následné zabrušování odpadá a nesmí se také provádět. Jedinou sadou frézovacích nožů se opraví cca 3000 tvrdých ventilových sedel.

Ceny sad Neway na frézování sedel, např.: pro motory Zetor UŘ I, UŘ II v r. 2015, jsou od 11 000,- do 17 000,- Kč, včetně DPH. Ceny nástroje na opracování těsnící plochy hlavy ventilu pod úhlem 30 a 45° od Ø 16 do Ø 54 mm - 11 500,-Kč (obr. 38). Sady fréz na netvrzená sedla 45°(obr. 32), stojí cca 5000,- Kč včetně DPH.

11.3 Montáž hlavy válců

Před konečnou montáží ventilů a jejich součástí do hlavy válců provedeme konečnou kontrolu a výměnu vadných součástí, pokud jsme vše neučinili ihned po demontáži.

Kontrolujeme:

- těsnění ventilů, obvykle vyměníme,

- pružiny,

- misky ventilů a podložky,

- klínky.

Obr. 46 Součásti ventilů.

Hlavu válců

a ventily pečlivě vyčistíme, jak již bylo zdůrazněno, od brusné pasty.

Rovněž tak dokonale pročistíme vodítka ventilů.

Ventily před montáží namažeme motorovým olejem.

Těsnění vodítek ventilů propouští k dříkům ventilů jen tolik oleje, kolik je potřebné k jejich dostatečnému mazání (obr. 11, 18). Při jejich montáži dbáme, abychom nepoškodili jejich těsnící hrany. Proto na drážky dříků ventilů pro klínky před jejich montáží na vodítka ventilů navlečeme trubičku bužírky nebo z plastové folie. Dodávají se také speciální sady na demontáž a montáž těsnění vodítek ventilů: http://www.uni-max.cz/sada-pro-demontaz-tesneni-ventilu/d/

Pružiny kontrolujeme porovnáním s novými – musí mít stejné vlastnosti – jinak je vyměníme

(obr.

16, 19).

Pružiny jsou vždy ve dvojici pro vyloučení jejich rezonance v rozsahu

možného počtu otáček motoru a rovněž k zabránění vážného poškození motoru

při prasknutí jedné z pružin.

Misky, podložky a klínky rovněž nesmí být vymačkané, ale tvarově stejné jako nové. Vhodné montážní nářadí nejenom na montáž klínků najdete na http://www.uni-max.cz/souprava-pro-montaz-pulmesicku-ventilu/d/

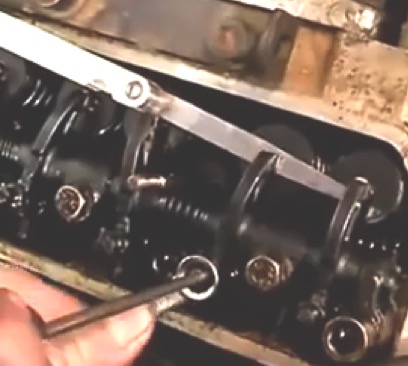

Montáž pružin a tím i všech součástí ventilů provedeme opačným postupem a se stejnými pomůckami jako demontáž. Po namontování ventilových pružin srovnáme mezery mezi měsíčky klínků ventilů – obr. 14. Pro prvotní zaklepání ventilů vhodně podložíme hlavu válců, abychom mohli na každý ventil asi 5 x poklepat malou hliníkovou paličkou.

Těsnost ventilů

definitivně kontrolujeme nalitím petroleje do sacího a výfukového

potrubí – nesmí intenzivně prosakovat. U nezabrušovaných ventilů může sedlo

ovlhnout. Pokud zjistíme zjevnou netěsnost, je nutné příčinu netěsnosti

zjistit a odstranit.

Video postupu klasické celkové opravy hlavy válců najdete na http://www.youtube.com/watch?v=J6aspSjJ4E8

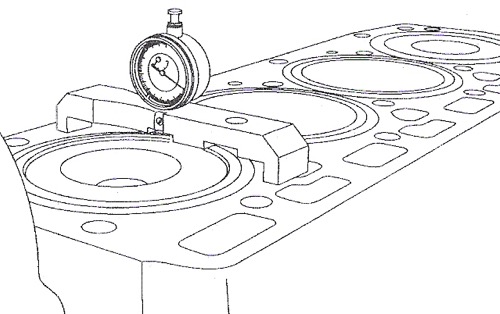

Těsnění hlavy válců musí spalovací prostor mezi hlavou válců a blokem neprodyšně utěsnit. Současně musí utěsnit kanálky pro chladicí kapalinu a mazací olej tak, aby nebylo bráněno průtoku chladicí kapaliny a mazacího oleje mezi blokem a hlavou válců. Dobrého utěsnění lze dosáhnout jen tehdy, jsou-li dosedací plochy bloku a hlavy válců dokonale rovné. Rovněž u mokrých vložek válců musí být správný jejich přesah (např. 0,04–0,06 mm). U některých motorů mimo přesahu vložek válců musíme podle pokynů dílenské příručky proměřit polohu pístu indikátorem.

Podle výsledku měření zvolíme správnou tloušťku těsnění, aby byl dodržen kompresní poměr a nepotkávaly se ventily při střihu ventilů (výfuk/sání) s pístem. Nejčastěji se používá kombinované těsnění, např.: měděný plech 0,3 mm + grafit a elastomer. Pro přeplňované a vysoce výkonné motory se používá kovové těsnění hlavy válců.

Používáme vždy jen to těsnění, které má tzv. doklad o shodě, tj. je doporučené výrobcem motoru. Po demontáži hlavy se původní těsnění musí vždy vyměnit za nové. Montáž těsnění a dotažení hlavy je vždy přesně předepsáno výrobcem motoru. Těsnění hlavy válců před montáží zásadně nelepíme tmelem. Někteří výrobci předepisují lehké naolejování těsnění nebo dosedacích ploch. U vzduchem chlazených motorů může být předepsaná montážní pasta. Pro utěsnění kapalinových průchodů bývá těsnění již od výrobce opatřeno elastomerem. Vždy pečlivě kontrolujeme správnou polohu těsnění, aby nezakrylo některý z kanálků.

Obr. 47 Měření přesahu pístu nad rovinou bloku. [7]

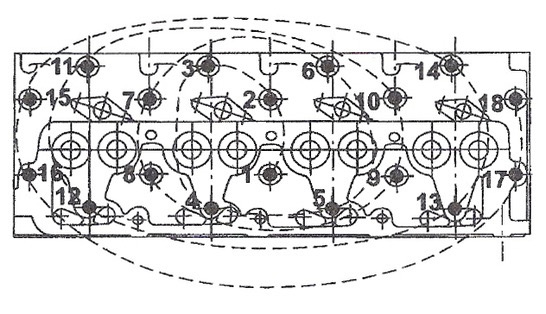

Obr. 48 Postup při utahování matic hlavy válců od středu hlavy směrem k okrajům. [7]

Obr. 49 Dotahování matic hlavy momentovým klíčem. [7]

11.3.1 Příklad pracovního postupu při montáži hlavy válců motorů traktorů Zetor PROXIMA a FORTERRA

Na obr. 47 je znázorněno měření přesahu dna pístu nad dosedací plochou bloku motoru. Měří se v ose hlavních ložisek klikového hřídele. Pokud u některého z válců je naměřena hodnota přesahu větší než 0,35 mm, musí se montovat těsnění o tloušťce 1,5 mm. Je-li hodnota přesahu u všech pístů menší než 0,35 mm, montujeme těsnění tloušťky 1,2 mm.

Před nasazením těsnění našroubujeme do bloku 18 šroubů hlavy válců a dotáhneme je momentem 106-117 Nm. Dále do očištěného připojovacího otvoru vodního čerpadla vložíme nové pryžové těsnění.

Nasadíme těsnění hlavy a pomocí zvedacího zařízení hlavu válců. Na šrouby nasadíme podložky a matice.

Postupně podle schématu (obr. 48) dotáhneme všechny matice momentem 50 Nm. V další fázi postupného dotahování matic dotahujeme na 100 až 120 Nm. V závěrečné třetí fázi dotahujeme momentem 160 až 180Nm. [7]

Z předchozího příkladu je zřejmé, že se šrouby nebo matice hlavy válců vždy dotahují postupně a spirálovitě směrem zevnitř, tj. od středu hlavy k vzdálenějším okrajům. Jiné pořadí dotahování vede k deformaci hlavy, netěsnostem, zničení těsnění propálením, vniknutí chladicí kapaliny do mazacího oleje apod. Při postupném, nejméně třífázovém, utahování je správné vždy rozdělit velikost utahovacího momentu na stejné díly, tj. ve 3fázovém utahování po 33%. Vždy se musí dodržet předepsaný postup a předepsaný utahovací moment (např. Z 8011- 16245 a UŘ I -170 Nm).

Pokud výrobce předepsal opětovné dotažení při zahřátém motoru, musí se šrouby nebo matice nejdříve v opačném pořadí než při dotahování postupně povolit a ihned zase předepsaným postupem dotáhnout. Někdy výrobce předepisuje dotažení ihned po prvním zahřátí motoru, nebo po ujetí např. 1000 km, popř. 10 mh - UŘ II, Z 8011 – 16245.

Po dotažení hlavy válců namontujeme zvedací tyče a konzolu (kozlík) vahadel ventilů. Přitom dbáme, aby byla správně usměrněna cesta mazacího oleje, tj. průchod do kozlíku a byly na svém místě patřičné ucpávky. Vždy po seřízení ventilové vůle při prvním startu (ještě před montáží krytu ventilů) zkontrolujeme funkci mazání ventilových vahadel.

Obr. 50 Montáž kompletních vahadel. [7]

Obr. 51 Seřizování ventilové vůle. [7]

Tab. 2 Postup při seřizování ventilů.

Postup při seřizování ventilů 4 a 6-ti válce.

| Činnost: | Čísla válců: |

| Seřizování: | 1 3 4 2 |

| Střih vahadel: | 4 2 1 3 |

| Seřizování: | 1 5 3 6 2 4 |

| Střih vahadel: | 6 2 4 1 5 3 |

Obr. 52 Měření ventilové vůle spároměrem. [25]

Základní nastavení a pravidelné mechanické seřizování ventilové vůle je nutné u všech motorů, které nejsou vybaveny hydraulickým vymezováním

ventilové vůle. V této části se zaměříme jen na způsob základního mechanického

seřízení ventilové vůle, protože souvisí s montáží hlavy válců, používaných

u traktorových motorů s ventilovým rozvodem OHV.

Speciálně na problematiku ventilových rozvodů je zaměřeno T 12 Ventilové rozvody.

Příklad postupu při mechanickém seřizováni ventilové vůle u 4 a 6-ti válcových řadových motorů:

(Předpokládá se obvyklé pracovní pořadí 1–3–4–2 a 1–5–3–6–2–4 – podle Tab. 2 - u studeného motoru.)

nejdříve si zjistíme předepsané hodnoty ventilových vůlí. [mm] Jsou-li předepsané rozdílné hodnoty pro sací a výfukové ventily, musíme

si zjistit a označit podle sacího a výfukového potrubí, které ventily (vahadla)

jsou sací a které výfukové.

(Např.

0,2 +0,05mm pro sací,

0,3 +0,05mm, pro výfukový ventil – Zetor

UŘ I; ║

0,30+0,05mm, stejnou pro sací i výfukové –

UŘ II

Zetor 8011 až 16245; ║

0,25+0,05mm stejně pro sací i výfukové ventily,

UŘ III, Zetor Proxima a Forterra).

Při prvním protáčení motorem (ve smyslu hodinových ručiček) při namontované hlavě válců se doporučuje použít momentový klíč nasazený na matici řemenice klikového hřídele. Je samozřejmé, že nemáme pro snadnost protáčení motorem namontované vstřikovače. Točivý moment při otáčení nemá překročit např. u motorů Zetor Proxima a Forterra 50Nm. (Důvodem překročení momentu může být, že se některý z ventilů střetává s pístem – slabé těsnění hlavy apod.)

Pootáčíme motorem a sledujeme na hlavě válců kmitavé pohyby vahadel. Nejdříve u každého válce probíhá zavírání výfukového ventilu a v okamžiku začátku pohybu vahadla sacího ventilu nastává tzv. „střih“ vahadel ventilů. Sledujeme pracovní pořadí válců a zastavíme protáčení v pozici pro seřizování 1. válce.

Postupujeme podle Tab. 2: vždy při dalším pootočení u čtyřválce o ½ otáčky a u šestiválce vždy po 1/3 otáčky, když mají „střih“ ventily přiřazeného válce, zastavíme protáčení a seřizujeme ventilovou vůli.

Píst

ventilů seřizovaného válce bude v blízkém okolí horní úvratě pístu,

vždy na kompresním zdvihu.

Vůli seřizujeme obvykle šroubovákem po povolení přítužné matice - „kontramatky“, prstencovým klíčem.

Měrka spároměru by měla mírně drhnout.

I po zajištění seřizovacího šroubu přítužnou maticí musí jít zasunout mezi vahadlo

a ventil měrka správné tloušťky zasunout. Tlustší měrka o 0,05 mm však

již jen stěží.

Motorem několikrát protočíme a opět překontrolujeme dotažení přítužných matic a ventilovou vůli. Samozřejmě vždy po odstranění případné závady opět protočíme motorem a

znovu vůli překontrolujeme.

Seřízení ventilové vůle

Seřízení ventilové vůle. Video je dílem autora učebnice.

Videa zobrazující seřizování ventilové vůle motoru s rozvodem OHV (Škoda 1202

a Favorit) najdete na

http://www.youtube.com/watch?v=TIrYCz-_Ah8&list=TLqpxuxwny-IGojPyAab4XYPOfbH4GZ_8w

http://www.youtube.com/watch?v=WtWtae6FYMQ

Pro zajímavost je vhodné si prohlédnout video zobrazující možný pokrok ve vývoji

motorů s proměnným kompresním prostorem. Najdete jej na

http://www.youtube.com/watch?v=DdM2VbbdtB4

Kontrolní otázky a úkoly

- Vysvětlete funkci hlavy válců, její namáhání, popis konstrukce a příslušenství.

- Z jakých materiálů se vyrábí hlavy válců a vysvětlete rozdíly mezi kapalinou a vzduchem chlazenými hlavami válců.

- Vysvětlete, jaké požadavky má splňovat tvar a velikost kompresního prostoru. Na příkladech vysvětlete vlastnosti a účel používaných tvarů kompresních prostorů u vznětových a zážehových motorů.

- Popište stručně zásady správného postupu demontáže hlavy válců až do fáze čistění a mytí.

- Popište stručně zásady správného postupu kontroly technického stavu hlavy válců po jejím základním očistění a umytí před demontáží ventilů z hlavy válců.

- Popište stručně zásady správného postupu demontáže ventilů z hlavy válců včetně ukládáni součástí, značení, čistění, mytí, kontroly vůle dříků ve vodítkách vodítek a třídění součástí pro další použití nebo jejich vyřazení.

- Popište druhy konstrukčních provedení ventilů, používané materiály, jejich vlastnosti a způsoby opravy ventilů.

- Které okolnosti jsou rozhodující pro zadání opravy nebo renovace hlavy válců specializovaným dílnám a brusírnám?

- Jaké materiály se používají na ventilová vodítka? Kdy a jak je opravujeme nebo měníme? Popište správné pracovní postupy!

- Jaké materiály se používají na ventilová sedla? Kdy a jak je opravujeme nebo měníme? Popište možné varianty pracovních postupů!

- Popište správný postup při opravě a zabroušení netvrzených ventilových sedel s ventily, včetně používaného nářadí a nástrojů!

- Popište správný postup při opravě tvrzených ventilových sedel a jejich slícování s ventily, včetně používaného nářadí a nástrojů!

- Jaké požadavky musí splňovat ventilové pružiny, misky, měsíčky, podložky, klínky a těsnění vodítek ventilů?

- Popište správný postup montáže ventilů do hlavy válců motoru, včetně kontroly usazení klínků a těsnosti ventilů!

- Jaké jsou požadavky na roviny a přesahy u dosedacích ploch bloku motoru a hlavy válců? Popište správný postup volby typu a tloušťky těsnění hlavy válců např. u motorů Zetor UŘ III.

- Popište správný postup při montáži těsnění a hlavy válců na příkladu montáže hlavy válců motorů Zetor UŘ III, včetně postupného utahování hlavy válců.

- Popište podrobně postup při seřizování ventilové vůle u čtyřválcových a šestiválcových řadových motorů.

Použitá literatura a doporučené zdroje informací

[1] Gscheidle, R. a kol. (2001): Příručka pro automechanika. SOBOTÁLES, Praha, 629 str., ISBN: 80-85920-76-X.

[2] [online]. [2014-03-27]. Dostupné z:

http://atv-moto-shop.cz/hlava-valce-bez-ventilu-pro-vertikalni-motor-250-ccm-p-249.html

[3] [online]. [2014-03-27]. Dostupné z: http://naatrium.mypage.cz/menu/motory/spalovaci-prostory-vznetovych

[4] Olivík, P. (2003): Automobil Revue 8/2003; str. 59.

[5] [online]. [2014-03-27]. Dostupné z:

http://www.cesomot.cz/doc_cz/AE-vyrobni-program-ventilovych-rozvodu.pdf

[6] [online]. [2014-03-27]. Dostupné z: http://www.ddauto.sk/pdf/AE_vym_ven_vod_vlo.pdf

[7] Dílenská příručka pro motory Zetor. (2006) Číslo publikace: 22.22.12.428. Zetor a.s., Brno.

[8] Zogbaum, E. A. (2000): Základy pro automechaniky. Kopp, České Budějovice.

[9] [online]. [2014-03-27]. Dostupné z: http://mtw.fordclubs.org/article.php?article=155&rubrik=1

[10] [online]. [2014-03-27]. Dostupné z: http://www.kvm.tul.cz/studenti/texty/PSM/PSM_16.pdf

[11] [online]. [2014-03-27]. Dostupné z: http://cs.wikipedia.org/wiki/Sod%C3%ADk

[12] [online]. [2014-03-27]. Dostupné z: http://www.uni-max.cz/sada-pro-zabrouseni-ventilu-hm/d/

[13] [online]. [2014-03-29]. Dostupné z: http://www.rho.cz/komplexni-opravy-hlav-motoru.html

[14] [online]. [2014-03-29]. Dostupné z: http://skoda.panda.cz/clanek.php3?id=433

[15] [online]. [2014-03-29]. Dostupné z: http://www.youtube.com/watch?v=ePAQZ-92jjY

[16] Dielenská príručka ZTS 8211 až ZTS 16245. (1989) ZŤS, Martin.

[17] [online]. [2014-03-29]. Dostupné z: http://slovenskainzercia.sk/x-sk/inz/1561/1561745-frezky-2.jpg

[18] Pošta, J. a kol. (2002): Opravárenství a diagnostika II. Informatorium, Praha, 183 str., ISBN: 80-86073-88-2

[19] [online]. [2014-03-29]. Dostupné z: http://www.conrad.cz/ir-teplomery.c0510034

[20] Dílenská příručka pro demontáž, montáž a opravy traktorů Z 3011, 2011. ZKL Brno.

[21] [online]. [2014-03-29]. Dostupné z:

http://archiwum.allegro.pl/oferta/frezy-do-gniazd-zaworowych-neway-i2853373450.html

[22] [online]. [2014-03-30]. Dostupné z: http://www.neway.sk/uvod.html

[23] [online]. [2014-03-30]. Dostupné z:

http://www.vutbr.cz/www_base/zav_prace_soubor_verejne.php?file_id=6174

[24] [online]. [2014-03-30]. Dostupné z: http://www.autopejsek.cz/co-delame#frezovani_sedel_ventilu

[25] [online]. [2014-03-30]. Dostupné z: http://www.youtube.com/watch?v=WtWtae6FYMQ

[26] [online]. [2014-03-30]. Dostupné z: http://www.falti.cz/vrtani-do-kovu/t-348/

[27] Beneš, O. (1957): Opravy motorových vozidel. Práce, Praha.

[28] [online]. [2014-03-30]. Dostupné z: http://www.pilanamct.cz/

[29] [online]. [2014-03-30]. Dostupné z: http://www.rho.cz/komplexni-opravy-hlav-motoru.html#titleB

[30] [online]. [2014-03-30]. Dostupné z: http://www.auto-szotek.cz/lpg/ochrana-ventilu/

[31] Havlíček, J. (1983): Provozní spolehlivost strojů. Státní zemědělské nakladatelství, Praha.